- 2021-05-28 发布 |

- 37.5 KB |

- 9页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

技能培训 材料表面工程学 材料表面工程实验指导书

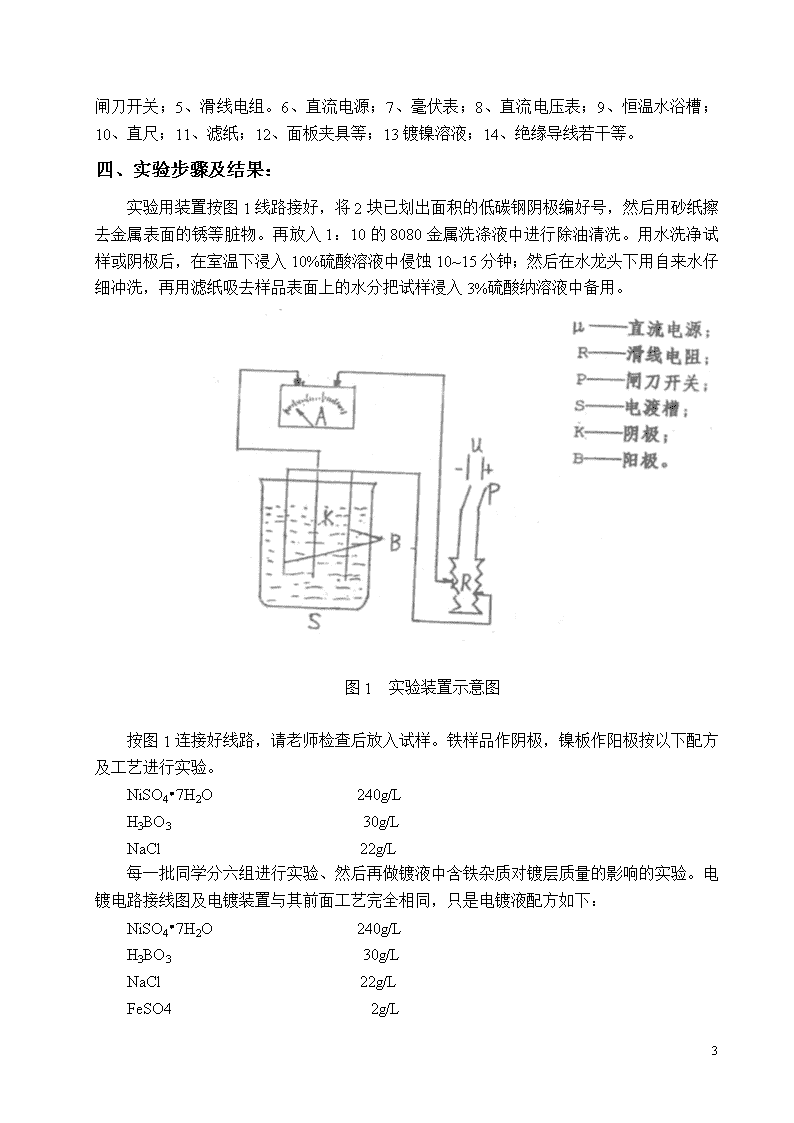

1 实验一 低碳钢电镀镍处理及镀镍层的质量检查 实验项目性质:普通实验 所属课程名称:材料表面工程 实验计划学时:2 学时 一、 实验目的: (1) 通过本实验掌握常用电镀方法; (2) 通过本实验还要了解镀液中含铁杂质对镀层质量的影响; (3) 掌握检验镍镀层的常规方法——外观法和测孔隙率法。 二、 实验原理: (1)镀镍广泛用于机械零件,各种仪表与日用品等外部防护及装饰性镀层。镀镍层在空 气中安定,磨光后可保持光泽外观。镍的硬度高。故镍镀层常用于需要硬度和耐磨性的场 合,也用于塑料成形模具等的电镀。镀镍电解液的类型有多种,我们是采用:240g/L NiSO4 •7H2O;30g/L H3BO3 和 22g/L NaCl 组成的简单溶液,以工件作为阴极,以纯镍板作阳 极进行电镀的,电镀的阴极反应为: Ni2+ + 2e- =Ni 因为镀镍电解液属于弱酸性溶液(PH<6),因些,还存在氢离子还原为氢气的负反应。 2H+ + 2e- =H2 电镀采用可溶性的镍阳极,它的阳极反应为金属镍的电化学溶解即: Ni -2e- = Ni2+ 由于金属镍有强烈的纯化倾向,因此伴随着如下负反应发生 2H2O -4e- = 4H+ + O2 因此我们在溶液中加入 NaCl 作为阳极活化剂。镍阳极纯化的好坏,还与阳极材料有 关。一般铸造阳极溶解较好,但溶解不均匀,产生的泥渣较多。轧制阳极溶解比较均匀, 但是需在 930~1200℃下退火处理来改善其溶解性能,镍阳极最好用阳极袋装住较好。 (2)另外,在电镀时对镀层组织有影响的因素很多,如:电镀液的本性和成分,电镀液 中个别组分的浓度,电极电流密度、温度、搅拌因素等。此外,在许多情况下当镀液中含 有其它金属盐杂质时对镀层的质量有显著的影响。例如电解液 PH 值与镀液温度之间不相 适应时,会导致在阴极上生成粗糙、有皱纹或易脱落的镍沉积物。由于其他原因,例如电 解液中含有铅、铜、锌、铁与有机化合物等杂质,在阴极上也会生成不能令人满意的镍镀 层。铅、铜与锌等杂质会改变镍镀层的外观,使颜色发暗,并有条纹。在镀液中含有有机 杂质就会在阴极个别部分产生强烈闪光,镀层变脆而且易于脱落。在溶液中含铁杂质是镀 2 镍层产生龟裂或变脆的原因。铁与镍两者的电位相当接近,在阴极上两种金属的离子同时 放电,再生成可变的合金。铁在电沉积物各层中的含量是不同的,这就会使镍镀层产生应 力及龟裂。本实验的任务是确定在镀镍用电解液中含铁杂质对镀层质量的影响。镀层质量 的检测主要有: 1) 外观检查法: 将实验所做的样品放在显微镜下或放大镜下进行放大评定其质量。镀层的质量大致辞 可分为以下五个级别:1、镀镍层外观呈乳白色无裂缝;2、暗色的镀层;3、表面个别部 分烧焦;4、将阴极弯曲时镀层脱落;5、镀层发亮,有光泽,将阴极弯曲 90 度时镀层不 产生龟裂等。 2)孔隙率的测定: 从镀层表面直至基体金属的大小孔道均称为孔隙。它的多少直接影响镀层防护能力 (主要针对阴极性镀层)。作为其它特殊性能要求的镀层,孔隙率测量也很重要。孔隙率 的大小是衡量检测镀层质量的重要指标。测量镀层孔隙率的方法有涂膏法、贴滤纸法、浸 渍法等。本实验进行镀层孔隙率的测试要求选择贴滤纸法进行孔隙率测定。 试剂成分: 铁氰化钾 10g/L 氯化纳 20g/L 蒸馏水 余量 检验程序: ①受检试样表面要用有机试剂或氧化镁膏仔细除油污,用蒸馏水冲洗干净,然后用滤 纸吸干或放在清洁的空气中晾干。 ②将浸透上述试剂检验液的滤纸贴在受检试样品表面上,滤纸底下不得残留空气气 泡,待滤纸贴至 5~10 分钟后,揭下滤纸用蒸馏水冲洗,置于洁净的玻璃板上晾干; ③为了显示直到镍层的孔隙,可将带有孔隙的斑点的滤纸,放在清洁的玻璃板上。 ④孔隙率的计算: 在带有孔隙的斑点的滤纸下放一张白色滤纸,在白天或灯光下,直接用肉眼观察镀镍 层的孔隙率有色斑点。定量测量方法是:将一平方厘米大小的透明无色玻璃(或有机玻璃), 放在印有孔隙痕迹的检验滤纸上,分别计算在一平方厘米方格内的各种颜色的斑点数目, 再将所得点数相加。或者用直尺量出检验滤纸与镀层表面接触的面积数出该面积内有色斑 点的数目再除滤纸与镀层表面接触的面积——得出一平方厘米内的孔隙的平均数目即为 该镀层的孔隙率。 孔隙率=测出的总点数/测点所划出的面积=n/s(个/厘米 2) 三、仪器及药品: 每组同学需要下例仪器及药品: 1、低碳钢阴极 40×25(2 块);2、玻璃槽(或烧杯 500ml);3、镍阳极(1 件);4、 3 闸刀开关;5、滑线电组。6、直流电源;7、毫伏表;8、直流电压表;9、恒温水浴槽; 10、直尺;11、滤纸;12、面板夹具等;13 镀镍溶液;14、绝缘导线若干等。 四、实验步骤及结果: 实验用装置按图 1 线路接好,将 2 块已划出面积的低碳钢阴极编好号,然后用砂纸擦 去金属表面的锈等脏物。再放入 1:10 的 8080 金属洗涤液中进行除油清洗。用水洗净试 样或阴极后,在室温下浸入 10%硫酸溶液中侵蚀 10~15 分钟;然后在水龙头下用自来水仔 细冲洗,再用滤纸吸去样品表面上的水分把试样浸入 3%硫酸纳溶液中备用。 图 1 实验装置示意图 按图 1 连接好线路,请老师检查后放入试样。铁样品作阴极,镍板作阳极按以下配方 及工艺进行实验。 NiSO4•7H2O 240g/L H3BO3 30g/L NaCl 22g/L 每一批同学分六组进行实验、然后再做镀液中含铁杂质对镀层质量的影响的实验。电 镀电路接线图及电镀装置与其前面工艺完全相同,只是电镀液配方如下: NiSO4•7H2O 240g/L H3BO3 30g/L NaCl 22g/L FeSO4 2g/L 4 电流密度及时间按表 1 进行。实验终了后,打开闸刀开关,取出样品用水洗涤,以滤 纸吸去水分之后使其干燥作质量检测用。 取上述两组实验做好的试样先进行外观检查记下数据;然后再把这些样品进行孔隙率 检查(孔隙率检查每个样品检查 3 次,取平均值)。把以上数据记入实验数据表 1 中。 表 1 数据表 试样编号 阴极面 积(cm2) 电流密度 (mA/ cm2) 电镀时 间(min) 镀层外观 孔隙率(个/cm2) 1 2.5 30 2 2.5 30 五、实验报告要求: (1)详述实验目的、实验原理、实验仪器及用品、实验步骤结果处理。 (2)思考电流密度、镀液温度及电镀的 PH 值对电镀的镍镀层的质量有何影响。 (3)分析镀镍层的工艺条件及镀液成分对镀层质量有何影响。 5 实验二 铝合金的硫酸阳极氧化及检验 实验项目性质:普通实验 所属课程名称:材料表面工程 实验计划学时:2 学时 一、 实验目的: (1) 掌握工业铝制品的阳极氧化的工艺步骤和简单的试验方法; (2) 了解工业铝制品硫酸阳极氧化膜封闭处理与不封闭处理的性能差异; (3) 掌握检验铝制品硫酸阳极氧化膜厚的涡流测厚法和检验耐蚀能力的点滴试验法 二、 实验原理: 铝和铝合金在一定的电解液中受外加电流的作用而在表面形成一层耐蚀的氧化膜过 程,称为铝的阳极氧化。这是在铝制品工业中常用的制取氧化膜的方法,其中又可分为硫 酸法、铬酸法、草酸法、硬质、瓷质阳极氧化、阳极氧化着色等多种。硫酸阳极氧化法是 采用 5~20%的硫酸溶液作为电解液,以工件(铝或铝合金)为阳极,以铅、钛、不锈钢、 钼等为阴极(对极),在电解槽中通以直流、或交流电,进行阳极氧化。用这种方法,能 在铝和铝合金表面上,制得一种硬度高、耐蚀的无色氧化膜,厚度一般为 5~20μm左右。 硫酸阳极氧化法的电解液成分简单、稳定、成本低廉、操作方便,故在生产上常被采用。 在阳极氧化时,实际上是同时进行着氧化铝的生成和溶解这两个相反的过程。首先是 铝的表面发生氧化而生成氧化铝膜: 2Al + 6OH- → Al2O3 + 3H2O + 6e ------------- ① O2 + 2H2O + Al → 4OH- -------------------------② 这层膜主要是依靠铝离子向外运动而不断增厚。但与此同时,在膜的外侧又发生另一 个反应——氧化铝膜的溶解或硫酸铝的形成: Al2O3 + 3H2SO4 → Al2(SO4)3 + 3H2O-----③ 因些,只有当膜的生成速度大于溶解速度时,氧化膜才能不断地持续生长,这两个过 程的平衡,就使氧化膜保持一定的厚度。膜的结构如图 1 所示。靠近基体金属的一边是纯 度较高的 Al2O3 膜,它细密而硬度高,厚度约为 0.01~0.05μm,称为阻挡层。在阻挡层之 外,靠近电解液一边是由 Al2O3 和 Al2O3•H2O 所组成的多孔层,硬度比较低。由于氧化膜 不断受到溶解的作用,使氧化膜的松孔呈锥形毛细管状,内充溶液。由于松孔的存在,才 能保证电解液的流通,使铝基体上不断地形成氧化膜。当槽电压恒定时,可以选择一个氧 化时间使阳极上氧化物薄膜厚度最大,从而具有最强的防护性。 6 图 1 铝、铝合金阳极氧化时产生的多孔氧化膜结构示意图 在铝和铝合金进行阳极氧化时,控制其工艺条件不同。可得到不同厚度和耐蚀性的氧 化膜。氧化膜层的检测: (1)测定氧化膜度的方法有金相法(也称截面显微检验法),其方法是,把试样截面 取一部分进行镶嵌,使其横截面垂直于待测氧化膜的平面,垂直度偏差应尽量小于 10 度, 或者用夹具夹固定样品,再按金相试样的制备方法制取试样,然后把已制备好的金相试样 放在显微镜下用测微目镜测量其膜厚的格值,再换算成长度单位,这种方法测膜厚,制样 复杂,要求高,需要破坏工件。优点是:在显微镜达到一定精度时,测出的膜厚值,精确 度高。 而另外一种方法是使用涡流检验仪对铝件上的氧化膜进行无损测厚的方法。这种方法 的优点是:不需破坏工件,不需制成金相试样样品,操作方便,而且测量快速,适用于大 规模的生产检验。但缺点是:使用仪器前,必需要调机械零点。然后用接近于待测膜厚的 标准块校正后,所测的膜厚数据才准确。 涡流测厚仪工作原理如下: 图 2 所示:这种仪器,有一个探头在工作时,装在探头体内的振荡频率,它输入的探 测线圈的激励绕阻 L1,在磁场切缝处会产生泄漏磁场,泄漏磁场在靠近金属时,金属表面 会产生涡流,涡流的感生磁场使泄漏磁场减弱,而测量绕阻 L2 所感生的电动势相应地会降 低。探测线圈越靠近金属表面,这个降低值越大。所以当探头放在金属上面的氧化层上时, 氧化膜的厚度就能从这个降低的值上反映出来。 7 探测线圈(包括激 励线组 1和测量线 组 2) 基体金属 氧化膜 检 波 器 检波器 振 荡 器 稳压电流 图 2 涡流测厚仪原理图 (2)铝氧化膜抗蚀能力的检验方法有多种,其中最简便的是点滴法。点滴试验可用 酸液或碱液。本试验主要是用滴酸法。其方法如下: HCl (比重 1.19 化学纯)25ml K2Cr2O7 (化学纯) 3g 蒸馏水 75ml 此溶液是橙黄色的,用滴管把溶液滴到被检验试样表面氧化膜上,与液滴接触的膜便 开始溶解,同时溶液通过膜中的孔隙而向内扩散。当溶液渗到基体金属(铝或铝合金)接 触时,铝被溶解而把 Cr2O72-离子还原: 2Al + Cr2O72- +14H+ → 3Al3+ +2Cr3+ + 7H2O 由于这个反应,液滴由橙黄色变为绿色。氧化膜愈厚,愈细密,液滴滴落至变绿所需的时 间愈长。这个时间就是氧化膜抗蚀能力的检验标准。 三、实验步骤及用品 实验用装置按图 3 示把线路接好。然后按以下工艺程序进行试样预处理和阳极氧化试 验: 除油→清洗→碱腐蚀→清洗→出光→清洗→阳极氧化→清洗→封闭处理。 探测线圈(包括激 励线组 1和测量线 组 2) 基体金属 氧化膜 检 波 器 检波器 振 荡 器 稳压电流 8 μ-直流电源 S-电解液 R-滑线电阻 V-伏特计 K-铅阴极 N-铝试样 P-闸刀开关 A-直流电流表 图 3 实验装置线路图 (1) 除油 将面积为 6cm2 的试样在下列溶液中除油。 Na3PO4 50g/L NaOH 5g/L 水玻璃 30g/L 浴温 50~60℃ 时间 3~5min 试样除油后,用 60℃热水洗涤,再在水龙头下用冷水洗,同时用刷子擦净。转入 下步。 (2)碱腐蚀 将除油清洗过的试样在下列溶液中碱蚀 NaOH 50g/L 柠檬酸 1.5g/L 温度 55℃(1℃) 时间 8~10min 试样碱蚀后,用清水洗净表面,转入下步。 (4) 出光 将清洗后的试样放入下列溶液中进行出光 HNO3 50%(体积百分比) 温度 室温 时间 2min 9 试样出光后,用清水洗净表面,转入下步。 (5) 阳极氧化 把出光后的试样,用清水洗净,放在盛有 200g/L 的硫酸溶液中,以试样为阳极,放 置在电解溶液中间,离两阴极的距离相等之处,并尽量与之平行。用闸刀开关接通电路后, 再用滑线电阻 R 调节槽电压为 12V,一直保持到电解完成为止。电解时间为 25 分钟。电 解结束后,切断结束后,切断电流,取出试样,用冷水洗净,以除去表面上残余的硫酸液, 然后用热水(50~60℃)洗净。转入下步。 (6) 封闭处理 把试样放入沸水中煮 20 分钟,取出干燥(注意:每个组阳极氧化都做两个试样,其 中一组不封闭)。 取已在硫酸(25℃)中经 25 分钟阳极氧化处理的未封闭与已封闭的铝试片,用涡流 测厚仪测定膜厚(每一试样测 3 次,取平均值),记下数据;然后把试样放在平台上,用 滴管在其表面相隔一定距离滴下三滴试剂(注意:两滴试剂间距不要相距太近,以免造成 相互干扰)。同时按秒表,并观察液滴周边区域的液体变绿的时间,并记录在数据表中。 四、实验结果处理: 1、 氧化用装置的线路图连接。 2、 填有数据的记录表格 实验数据记录表 室温 ℃ No 氧化处理 时间 T(分) 封闭 情况 膜厚δ(微米) 从液滴滴入至变绿色的时间 t1(分) 1 2 3 平均 第一滴 第二滴 第三滴 平均 1 25 2 25 五、实验报告要求: 详述实验目的、实验原理、实验步骤及用品、实验结果处理,并分析讨论阳极氧化处 理封闭处理对膜厚和耐蚀性的影响。查看更多