- 2021-05-27 发布 |

- 37.5 KB |

- 6页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

钣金检验作业指导书

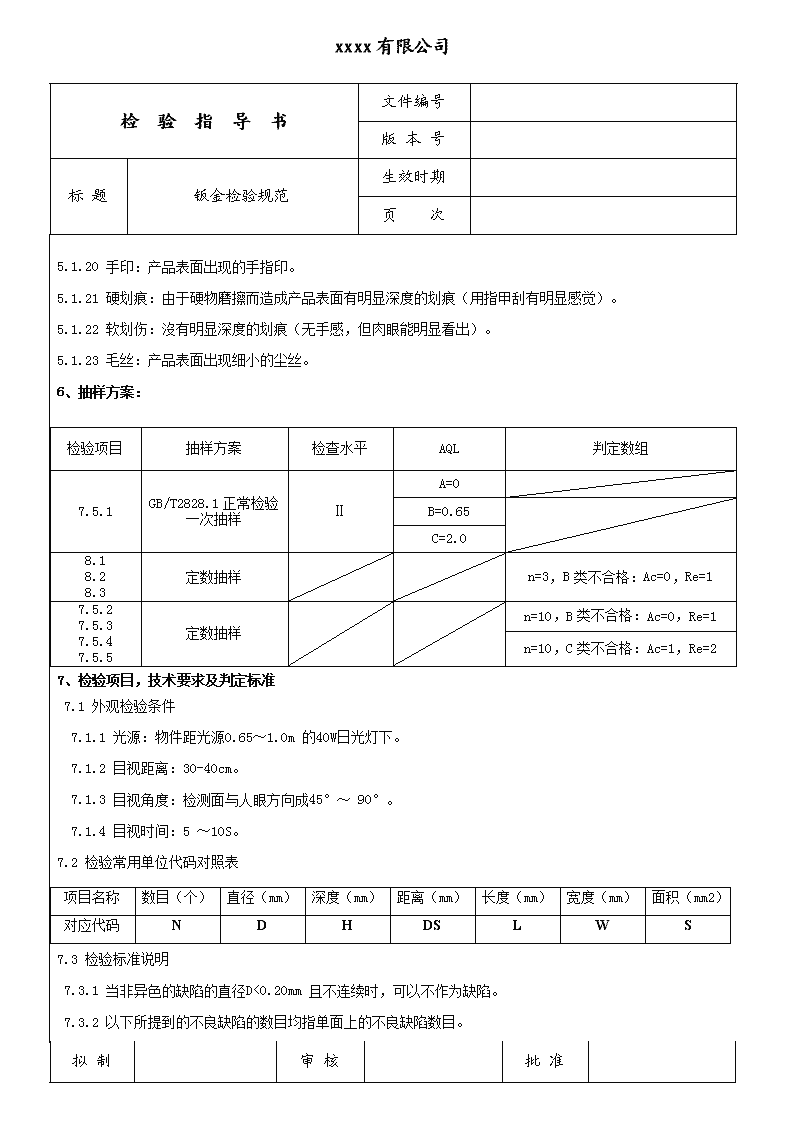

xxxx有限公司 检 验 指 导 书 文件编号 版 本 号 标 题 钣金检验规范 生效时期 页 次 受控印章: 更 改 记 录 版本号 更改内容 更改人 审核人 批准人 生效日期 拟 制 审 核 批 准 xxxx有限公司 检 验 指 导 书 文件编号 版 本 号 标 题 钣金检验规范 生效时期 页 次 1、 目的:规范、掌握钣金的检验标准和检验方法 2、 适用范围:桑格尔所使用的五金材质的检验 3、 检验仪器:菲林尺、游标卡尺、塞规、色卡、3M胶纸、酒精(97度)、1KG砝码。 4.0 基本定义 5.0 不良缺陷定义 5.1、不良缺陷 5.1.1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。 5.1.2 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。 5.1.3 裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。 5.1.4 变形:因加工设备调校不当或材料因內应力而造成的产品平面形变。 5.1.5 氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。 5.1.6 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。 5.1.7“R角”过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。 5.1.8 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。 5.1.9 倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。 5.1.10 异色点:在产品表面出現颜色异于周围颜色的点。 5.1.11 破裂:因机加工损伤而造成产品的裂纹或细小开裂。 5.1.12 麻点:喷涂件表面上有附著的细小颗粒。 5.1.13 堆漆:喷涂件表面出现局部的油漆堆积现象。 5.1.14 阴影:喷涂件表面出现的颜色比周围暗的区域。 5.1.15 露底:喷涂件出现局部的油漆过薄而露出底材颜色的现象。 5.1.16 鱼眼:由于溶剂挥发速度不对而在喷涂件表面出现凹痕或小坑。 5.1.17 飞油:超出了规定的喷涂区域。 5.1.18 剥落:产品表面出现涂层脱落的现象。 5.1.19 色差:产品表面顏色与标准样品颜色有差异。 拟 制 审 核 批 准 xxxx有限公司 检 验 指 导 书 文件编号 版 本 号 标 题 钣金检验规范 生效时期 页 次 5.1.20 手印:产品表面出现的手指印。 5.1.21 硬划痕:由于硬物磨擦而造成产品表面有明显深度的划痕(用指甲刮有明显感觉)。 5.1.22 软划伤:沒有明显深度的划痕(无手感,但肉眼能明显看出)。 5.1.23 毛丝:产品表面出现细小的尘丝。 检验项目 抽样方案 检查水平 AQL 判定数组 7.5.1 GB/T2828.1正常检验一次抽样 Ⅱ A=0 B=0.65 C=2.0 8.1 8.2 8.3 定数抽样 n=3,B类不合格:Ac=0,Re=1 7.5.2 7.5.3 7.5.4 7.5.5 定数抽样 n=10,B类不合格:Ac=0,Re=1 n=10,C类不合格:Ac=1,Re=2 6、抽样方案: 7、检验项目,技术要求及判定标准 7.1 外观检验条件 7.1.1 光源:物件距光源0.65~1.0m 的40W日光灯下。 7.1.2 目视距离:30-40cm。 7.1.3 目视角度:检测面与人眼方向成45°~ 90°。 7.1.4 目视时间:5 ~10S。 7.2 检验常用单位代码对照表 项目名称 数目(个) 直径(mm) 深度(mm) 距离(mm) 长度(mm) 宽度(mm) 面积(mm2) 对应代码 N D H DS L W S 7.3 检验标准说明 7.3.1 当非异色的缺陷的直径D<0.20mm 且不连续时,可以不作为缺陷。 7.3.2 以下所提到的不良缺陷的数目均指单面上的不良缺陷数目。 拟 制 审 核 批 准 xxxx有限公司 检 验 指 导 书 文件编号 版 本 号 标 题 钣金检验规范 生效时期 页 次 7.3.3 以下所提到的不良缺陷的数目中A 面缺点总数不大于2,B 面缺点总数不大于3,C面缺点总数不大于5。 7.3.4 各材料如有本标准未规定之要求或不同于本标准要求,则应按相应工程资料及《来料检验与试验控制程序》的不合格定义执行。 7.4 外观检验允收标准 序号 缺陷名称 检验条件及判定标准 允收数 A面 B面 C面 1 注点 (直线状、点状) D<0.2, S<0.3, DS>30 1 3 4 0.5查看更多