- 2021-05-26 发布 |

- 37.5 KB |

- 87页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

新进员工6S、GMP、SSOP的培训汇总

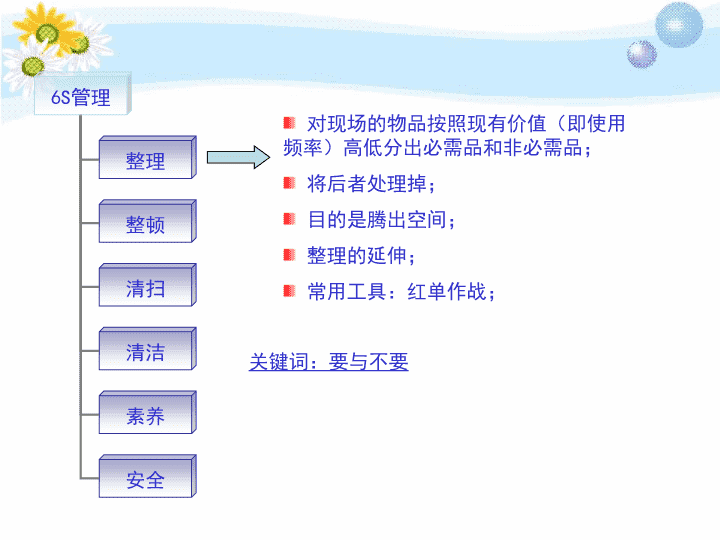

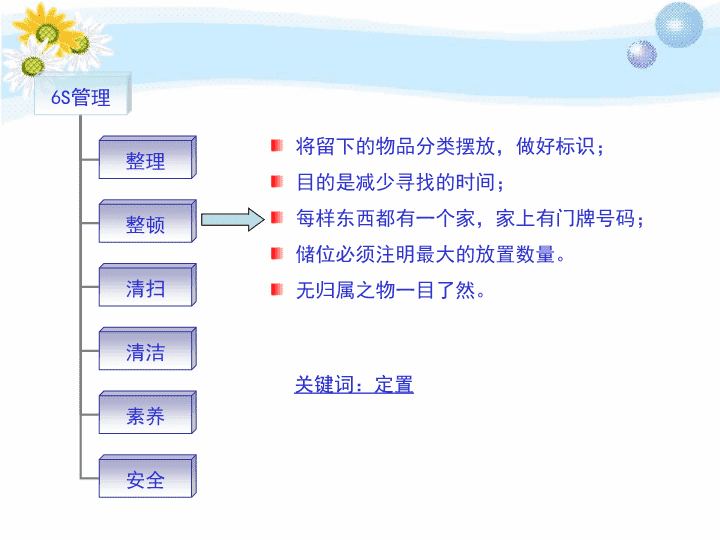

6S、GMP、 SSOP 和HACCP知识 培训 6S 管理 整理 整顿 清扫 清洁 素养 安全 关键词:要与不要 对现场的物品按照现有价值(即使用频率)高低分出必需品和非必需品; 将后者处理掉; 目的是腾出空间; 整理的延伸; 常用工具:红单作战; 6S 管理 整理 整顿 清扫 清洁 素养 安全 将留下的物品分类摆放,做好标识; 目的是减少寻找的时间; 每样东西都有一个家,家上有门牌号码; 储位必须注明最大的放置数量。 无归属之物一目了然。 关键词:定置 6S 管理 整理 整顿 清扫 清洁 素养 安全 保持机器设备及工作环境的干净; 清扫的关键是点检; 通过点检,以便发现跑冒滴漏; 关键词:点检 6S 管理 整理 整顿 清扫 清洁 素养 安全 对前 3S 形成标准; 有道可依; 使 6S 活动成为日常工作的一部分; 关键词:做法有条有理 6S 管理 整理 整顿 清扫 清洁 素养 安全 设立目标,建立自律; 每天坚持前四项; 将这些活动视为每日工作的一部分; 最终养成习惯。 关键词:良好的习惯 6S 管理 整理 整顿 清扫 清洁 素养 安全 清除事故隐患; 排除险情; 预防事故的发生。 关键词:预防为主 整理 素养 安全 清洁 清扫 整顿 2.2 6S 之间的关系 良好操作规范( GMP ) 标准卫生操作程序 ( SSOP ) 良好操作规范( GMP ):从广义上讲 ( 一般意义 ) :指政府制定颁布的强制性食品生产、包装、贮存等方面的卫生法规;国际标准化组织的定义 ( 从狭义上 ) 讲:一个生产步骤的组合,着重于卫生管理和预防产品交叉污染,要求具备合理的生产过程、良好的生产设备和环境设施、完善的质量管理。 GMP 的定义 GMP 的特点 目标:生产、加工出卫生的食品 特点:强制性 内容:食品生产、加工、包装、贮存、运输和销售的规范性要求。 公司的前提方案( GMP )的依据是 食品企业通用卫生规范( GB14881 ) 。包括以下 7 个要素: 1 、原材料采购、运输、储存的卫生要求 2 、工厂设计与设施的卫生要求 3 、工厂的卫生管理 4 、生产过程的卫生要求 5 、卫生和质量检验管理 6 、成品贮存、运输的卫生要求 7 、个人卫生与健康的要求 GMP 的 7 个要素 1 、 原材料采购、运输、储存的卫生要求 所有进厂的原料,均取得合格证明、符合相应的国家标准、行业标准或企业标准后方可入库使用,以保证产品质量。 原料的运输工具应具有防雨和防尘设施,严禁与有毒有害和有异味的物质混运混装。 配料所用的浓缩果汁分别存放在低温库或恒温库中,柠檬酸、 CMC 、异 VC-Na 、 Vc 、香精等辅料均放置在干燥、清洁、通风良好、有防蝇、防鼠设置的仓库中,放置标识牌 , 离墙、离地分类存放,仓库保管员按照 先进先出的原则 依据公司的领料单发料,公司提料员在从仓库到公司配料工序的提料过程中注意检查原辅料有无开口或封口不严的问题存在 不允许提料途中有液体原料渗漏、粉末或固体原料洒落现象,并注意防尘;在配料过程中由配料员和过程品控员对浓缩果汁等原辅料进行感官质量检查,不合格的原料退回仓库,不允许投入配料使用,对因转换品种所剩余的浓缩果汁及时封口并退回冷库储存,下次生产时检验合格后首先使用。 2 、工厂设计与设施的卫生要求 选址 厂址要选择地势干燥、交通方便、有充足水源并不会受洪水侵害的地区。 厂区周围不得有粉尘、烟雾、灰沙、有害气体、放射性物质及其他扩散性污染源,不得有潜在的昆虫孳生地,与污染源的距离以不影响该厂的卫生状况为准。 生产区建筑物与外缘公路或道路之间应有不少于 15m 的防护带。 生产车间 生产车间主体为钢架结构,屋顶及墙体均为坚固、防腐的彩钢。屋顶设计成斜坡面,便于清洁,消毒,能有效防止冷凝水污染。地面铺设耐腐蚀的大理石砖,易于冲洗、消毒。有足够数量的下水道,并在下水口设有水封,防止微生物污染。 生产人员入口和生产所需原辅料入口的设计能保证人员 从清洁区向非清洁区流动。 车间入口处有与通道 等宽 的靴消毒池; 车间四周离地 1.5m 左右安装有玻璃窗户,并配有相当面积的纱窗;屋顶设计有透气窗;能保证良好的通风与采光效果。在车间中央朝向两侧安装有足够数量的防爆灯,保证充足的照明。 生产过程中使用的设备及工器具均采用 不生锈、耐腐蚀、无毒的 材料制作,易于清洗消毒。所有与物料接触的表面均为不锈钢管道和圆形的罐体,耐腐蚀、易清洗、无死角,所有管道连接全部为活节,便于拆卸、清洗和消毒。 车间入口外侧分别设有更衣室和卫生间,配有与生产人员相当的更衣橱;卫生间配备有洗手、干手设备及卫生用品,采用非手动的水龙头。 水龙头数量以每班人数在 200 人以内者,按每 10 人一个, 200 人以上者每增加 20 人增设一个。 工厂的卫生管理 场地无垃圾和废料,无蝇虫孽生地或藏身处 道路、院落和停车场不成为能接触食品的区域的污染源. 场地排水畅通. 废物处理系统不成为食品裸露 区域 的污染源. 生产过程的卫生要求 原辅料在投入生产前要进行质量检查,确定合格后再使用;开袋后的原辅料要及时将袋口扎起,防止灰尘污染。 生产出的半成品要包装好后,做好标识,立即封口,减少在空气中暴露时间,保持其良好的卫生状态。 操作人员和其他进入车间的人员,必须按要求着工作服,戴工作帽,穿工作鞋或穿鞋套。 车间入口设有风幕机和消毒池,消毒液每天更换两次,确保消毒液杀菌效果;车间空间每班进行两次空间喷雾消毒,确保车间环境的卫生;夏季安排专人对车间周围环境进行灭蝇,车间开启灭蝇灯。 卫生和质量检验管理 公司设立品控部,负责公司的卫生和质量管理工作,制定有完善的车间卫生管理规定、工序自检规程、品质控制规范等管理制度,采用工序自检、下工序复检、品控员抽检的方式,进行全面质量管理,对重大产品质量问题由总经理直接负责。 成品贮存、运输的卫生要求 产品包装上有明确的标识,有生产日期、时间及班次;纸箱外表也喷有生产日期、时间及班次,便于识别。 产品均按规定的数量码放在托盘上,入库时整齐摆放。不同产品分区存放,同一产品按生产日期顺序存放。每托盘注明码垛时间,码垛人,数量,品名等内容,以便产品的追溯。 成品库房有良好的通风设施及汽暖设备,消防器材分布合理,相当数量的捕鼠点,成品贮藏安全有保障。 成品库房配有充足的清洁器具,每日由库房人员打扫,保持库房卫生。 成品库有装卸专用的清洁叉车,手动液压车。 产品出库时,由符合食品运输要求的车辆运输,严格控制与有碍食品安全卫生的其它货物混装。运输车辆备有防雨设施和必要的卫生工具。 个人卫生与健康的要求 公司健康规范: 公司的所有生产人员均持有卫生防疫部门健康检查合格后的健康证方可上岗。 凡患有痢疾、伤寒、病毒性肝炎、活动性肺结核、渗出性皮肤病等疾病的人员不能从事产品的生产工作。 凡受伤(主要是手部)人员不能从事接触到食品容器、原料、半成品等产品的加工工作。 着装规范: 进入生产区域穿戴整洁的工作服、鞋、帽。 工作服纽扣要齐全、牢固,拉链式工作服将拉链拉至距衣服顶端 5 厘米处或至顶端,衣服上不允许有其他饰物。 工作人员要有可替换的工作服,按规定时间更换或在工作期间因意外时的及时更换。更换下工作服及时清洗干净以备替换。 工作人员进入生产区域戴好工作帽,女员工应将长发盘起,不应散露在外。工作鞋应保持清洁干净。 工作服、工作鞋不允许穿出工作区域。 安全防护用具:凡从事接触到腐蚀性物品的工作时要使用安全防护具,工作完成后存放在指定地点。 生产部员工装饰规范: 不允许留长指甲、涂指甲油、戴假指甲。 不允许化浓妆、使用粉质化妆品及浓烈气味的化妆品。 不允许佩戴首饰及各种饰物。 生产部员工行为规范: 每次上班开始工作时,或进行其他的与生产无关的活动时如更衣、进餐、去卫生间时均要洗手。 每次做完不卫生的工作后,如清扫垃圾、处理废料、清理设备等,均要洗手,工作中随时保持双手的干净卫生。 咳嗽、打喷嚏时不允许直接面对原料、半成品、成品及生产线等。 不允许在工作区域内剪修指甲、梳理头发、挖耳朵、挖鼻孔等不卫生的动作。 禁止携带食物和其他与生产无关的物品进入生产区域。 每位员工都要勤剪指甲、勤理发、勤洗澡、勤换衣,养成良好的个人卫生习惯。 不允许在生产区域内随地吐痰,不允许吸烟,不允许饮或吃东西。 非本厂人员不允许随意进入生产区域,参观人员须有厂内人员陪同。 卫生标准操作程序是食品加工厂企业为了保证达到 GMP 所规定的要求,确保加工过程中消除不良的因素,使其所加工的食品符合卫生要求而制定的,指导食品生产加工过程中如何实施清洗、消毒和卫生保持的作业指导文件。 SSOP 是食品生产和加工企业建立和实施 HACCP 计划的重要的前提条件。 卫生标准操作程序( SSOP ) SSOP 至少包括以下8项内容 用于接触食品或食品接触面的水,或用于制冰的水的安全。 与食品接触的表面的卫生状况和清洁程度,包括工器具、设备、手套和工作服。 防止发生食品与不洁物、食品与包装材料、人流与物流、高清洁度区域的食品与低清洁度区域的食品、生食与熟食之间的 交叉污染。 手的清洗消毒设施以及卫生间设施的维护。 保护食品、食品包装材料和食品接触面,免受润滑剂、燃油、杀虫剂、清洗剂、消毒剂、冷凝水、涂料、铁锈和其他化学、物理和生物性外来杂质的污染。 有毒化学物质的正确标志、储存和使用。 直接或间接接触食品的职工健康状况的控制。 害虫的控制及去除 ( 防虫、灭虫、防鼠、灭鼠 ) 。 水的安全 ( 包括冰 ) 水源 : 自备水井 周围环境 深度 公共供水 总接口 两种供水系统并存 水的安全 ( 包括冰 ) 水的贮存 水塔 蓄水池 储水罐 清洗和消毒 方法、次数和记录 安全 水的安全 ( 包括冰 ) 水的处理 加氯处理 至少 20 分种 余氯浓度为 0.05 --- 0.3 ppm( 国标 ) 自动加氯系统 臭氧处理 紫外线消毒 水的安全 ( 包括冰 ) 水的监测 监测的内容和方法 余氯 试纸 比色法 化学方法 PH 值 微生物 企业至少每月一次进行微生物监测 企业每天对水的 PH 和余氯进行监测 当地主管部门对水的全项目的监测报告 每年两次 水的安全 ( 包括冰 ) 国家饮用水标准 GB5749----2006 106 项 微生物指标 : 细菌总数 小于 100cfu/ml 大肠菌群 不得检出 致病菌 不得检出 水的安全 ( 包括冰 ) 废水排放 地面 坡度 易于排水 加工用水、台案或清洗消毒池的水不能直接流到地面 地沟 明沟 暗沟加篦子 ( 易于清洗、不生锈) 流向 清洁区到非清洁区 与外界接口 防异味、防蚊蝇 水的安全 ( 包括冰 ) 污水处理 符合国家环保部门的要求 必要的处理 ISO14000 符合防疫的要求 食品接触表面的清洁 食品接触表面包括: 直接 加工设备 工器具和台案 加工人员的手或手套、工作服 间接: 未经清洗消毒的冷库 卫生间的门把手 垃圾箱 等 目的:防止交叉污染 食品接触表面的清洁 加工设备、器具 材料 耐腐蚀、光滑、易清洗、不生锈 不用木制品、纤维等 设计和安装 无粗糙焊缝、破裂、凹陷 表里如一 及时维修保养 食品接触表面的清洁 加工设备和器具的清洗消毒 首先必须进行彻底清洗 除去微生物赖以生长的营养物质 确保消毒效果 再进行冲洗 然后进行消毒 首选 82℃ 水 肉类加工厂 消毒剂 如 : 次氯酸钠 100 — 150 ppm 、过氧乙酸 物理方法 紫外线、臭氧 食品接触表面的清洁 加工设备和器具的清洗消毒的频率 大型设备 每班加工结束之后 工器具 每 2 — 4 小时 分割刀具? 加工设备、器具被污染之后 立即进行 食品接触表面的清洁 检查和监测 检查 感官 每天加工前 监测 实验室 方法:棉拭子涂抹 细菌总数: 50---100/ 每平方厘米 频率:每周 1 — 2 次 食品接触表面的清洁 手和手套 手套比手更容易清洗和消毒 不得使用线手套,且不易破损 清洗消毒的程序、方法、频率和手一样 手套的贮存 食品接触表面的清洁 工作服 集中清洗和消毒 专用的洗衣房 洗衣设备、能力与实际相适应 不同区域的工作服分开 每天清洗消毒 工作服用来保护产品,不是保护加工人员 防止交叉污染 工厂和车间的设计、布局 提前与有关部门取得联系 加工工艺布局合理 物理隔离 加工:前后工序如生熟之间完全隔离 贮存:原料、成品库 加工多种产品 人流、物流、水流和气流 人走门 物走传递口 防止交叉污染 食品接触表面的清洁 加工人员 造成交叉污染的主要来源 个人卫生 手的清洗消毒 进入车间,加工过程中 不能佩带首饰 可能造成物理危害,微生物生长 不良卫生习惯 吃东西,乱摸物品 污染 大肠菌 沙门氏菌等肠道致病菌 金黄色葡萄球菌 卫生操作 防止交叉污染 几个注意的方面 明确人流、物流、水流和气流的方向 从高清洁区到低清洁区 正压排气和入气的控制 物流包括产品、废料和包装等 交叉的时间和空间的概念 交叉污染的相对性 风险分析 交叉污染的解决措施:硬件和软件 手的清洗 / 消毒及卫生间设施 手的清洗消毒 目的:防止交叉污染 方法和步骤: 清水洗手 擦洗清洗皂液 用水冲净洗手液 将手浸入消毒液中进行消毒 用清水冲洗 干手 ( 干手器或一次性纸巾 ) 手的清洗 / 消毒及卫生间设施 手的清洗消毒 洗手消毒的设施 非手或臂动开关的水龙头 有冷热水或预混的温水 数量足够、位置合适的洗手消毒设施 流动消毒车 手的清洗 / 消毒及卫生间设施 手的清洗消毒 频率: 每次进入车间时 加工期间 每 30 分钟至 1 小时进行一次 手接触了污染物、废弃物等后 检查和监测 手的清洗 / 消毒及卫生间设施 卫生间的设施 厕所的数量足够车间工人使用,每 15 ~ 20 人一个、并且厕所应方便员工进出。 生产车间的厕所应设置在车间外侧,一律为水冲式,应有不用手开关的洗手设施和供洗手用的清洁剂;并有防蝇、防霉措施。 厕所备有防臭装置(装置排风扇等)。 厕所出入口不得正对车间门,防止车间受不洁空气的污染,但是已经采取其他办法防止这种污染的情况例外(如安装双重门或合理气流控制),并且要避开通道。 厕所的排污管道与车间的排污管道分设。 地面要平整,采用便于清洗、消毒的材料。 墙裙应砌浅色、平滑、不透水、无毒、耐腐蚀、不易滋生蚊蝇的建材白瓷砖修建. 保持三星酒店的水平 手的清洗 / 消毒及卫生间设施 卫生间的要求 通风良好,地面干燥,整体清洁 防蚊蝇设施 进入厕所前要脱下工作服和换鞋 方便之后要进行洗手和消毒 包括所有的厕所 厂区、车间和办公楼 卫生习惯 文化 人权 防止污染物的污染 污染物一般包括: 水滴和冷凝水 空气中的灰尘、颗粒 外来物质 无保护装置的照明设备 润滑剂 残留的清洁剂和消毒剂等化学药品 包装物材的控制 食品的贮存 防止污染物的污染 水滴和冷凝水 常见,较难以控制,易形成霉变 顶棚呈圆弧型 良好通风 合理用水 及时清扫 控制车间温度稳定 防止污染物的污染 包装物材的控制 通风、干燥、防霉、防鼠 必要时进行消毒 内外包装分别存放 食品的贮存 物品不能混放 防霉、防鼠 有毒化合物的标记贮存和使用 有害有毒化合物主要包括: 洗涤剂 消毒剂 次氯酸钠 杀虫剂 1605 试验室用药品 氰化钾 食品添加剂 亚硝酸钠 有毒化合物的标记贮存和使用 有毒有害化学物质一览表 主管部门批准生产、销售、使用的证明 主要成分、毒性、使用剂量和注意事项 单独的区域贮存 带锁的柜子 标识清楚 有效期 核销 使用登记记录 经过培训的人员管理 员工健康 要求 不能: 患有碍食品卫生的传染病 肝炎 结核等 有外伤 化妆 带首饰、个人物品 需:工作服、帽、鞋 洗手消毒 员工健康 健康证 体检计划 所有和加工有关的人员,包括管理人员 档案 培训 卫生操作 卫生习惯 防虫害和灭鼠 存在的主要问题: 不注重日常工作,应付检查为主 记录不正实 方法不当,效果不佳 防虫害和灭鼠 计划 灭鼠分布图 全厂范围 生活区 甚至包括厂周围 重点: 厕所 下脚料出口 垃圾箱周围 食堂 防虫害和灭鼠 措施 清除滋生地 预防进入 风幕、水幕,纱窗,黄色门帘 暗道 挡鼠板、翻水弯 杀灭: 厂区用杀虫剂,车间入口用灭蝇灯 粘鼠较,鼠笼 不能用灭鼠药 防虫害和灭鼠 及时检查和处理 记录 HACCP的基本原理 1、进行危害分析 2、确定关键控制点 3、制定关键限值 4、确定关键限值 5、确定关键限值出现偏差是的措施 6、确定HACCP的运行程序 7、确定上述上面所有对应的记录 危害分析的要点 危害:可能导致食品无法安全食用的一种生物、化学、物理特性。 生物性:致病菌、病毒、寄生虫、原生动物等 化学性:杀虫剂残留、清洗剂残留、润滑剂、过敏原等 物理性:异物、玻璃、杂质、石头、金属等 危害分析的举例 1、打扫卫生之后直接接触配料灌口,而没有进行清洗者属于什么特效; 2、再生产过程中未经常冲洗就直接更换产品类型者,属于什么特效; 3、生产期间员工没有带帽子、穿工作服属于什么特效; 4、在生产中由于温度或清洗时造成的垫圈破损进入到产品里,属于什么特效; 5、灌装机在灌装中出现多余的润滑油滴入到产品里面,属于什么特效; 6、在白糖袋上面发现很多老鼠排泄物,属于什么特效; 危害分析的举例 7、车间工作区域发现烟头属于什么特效; 8、原料存放的温度要求为15度,但却在20度的温度中存放了2天,这是属于什么特效; 9、杀虫剂意外的喷洒在开口的白糖袋里面属于什么特效 10、在灯检处的日光灯没有增加防护罩属于什么特效 11、在原水检查中发现有大肠杆菌属于什么特效 用完的小料不及时扎口有异物掉入怎么 办? 食品安全风险突出 工人的卫生意识 基础管理者的现场管控 存在卫生死角 CIP 罐被腐蚀的表面 传动装置上的润滑油 过程控制中的不足 (二)整顿的推行要领 整理后的办公环境 (二)整顿的推行要领 抽屉内物品的行迹管理 (二)整顿的推行要领 实验台的整理样板 (二)整顿的推行要领 实验仪器定置管理 (二)整顿的推行要领 香精样品的放置 (二)整顿的推行要领 果浆存放区 (二)整顿的推行要领 车间设备和操作台的定置 (二)整顿的推行要领 备件库: 备件的行迹管理 1 (二)整顿的推行要领 备件的行迹管理 2 整齐划一的办公环境 整齐规范的小料间 实验台的整理样板 员工 6S 责任 1 、自己的工作环境须不断地整理、整顿,物品、材料及资料不可乱放; 2 、不用的东西要立即处理,不可使其占用作业空间; 3 、通道必须经常维持清洁和畅通; 4 、物品、工具及文件等放置于规定场所; 5 、灭火器、配电盘、开关箱、电动机、冷气机等周围要时刻保持清洁; 6 、物品、设备要仔细地放,正确地放,安全地放,较大较重的堆在下层; 7 、负责保持自己所负责区域的整洁; 8 、要养成随时随地拾起地面上的纸屑、抹布屑、材料屑的习惯,并集中存放于规定场所; 9 、不断清扫,保持清洁; 10 、注意上级的指示,并积极配合。 Thank You !查看更多