- 2021-02-26 发布 |

- 37.5 KB |

- 5页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

施工工艺工法 预应力实心整间大楼板安装工艺标准(426-1996)

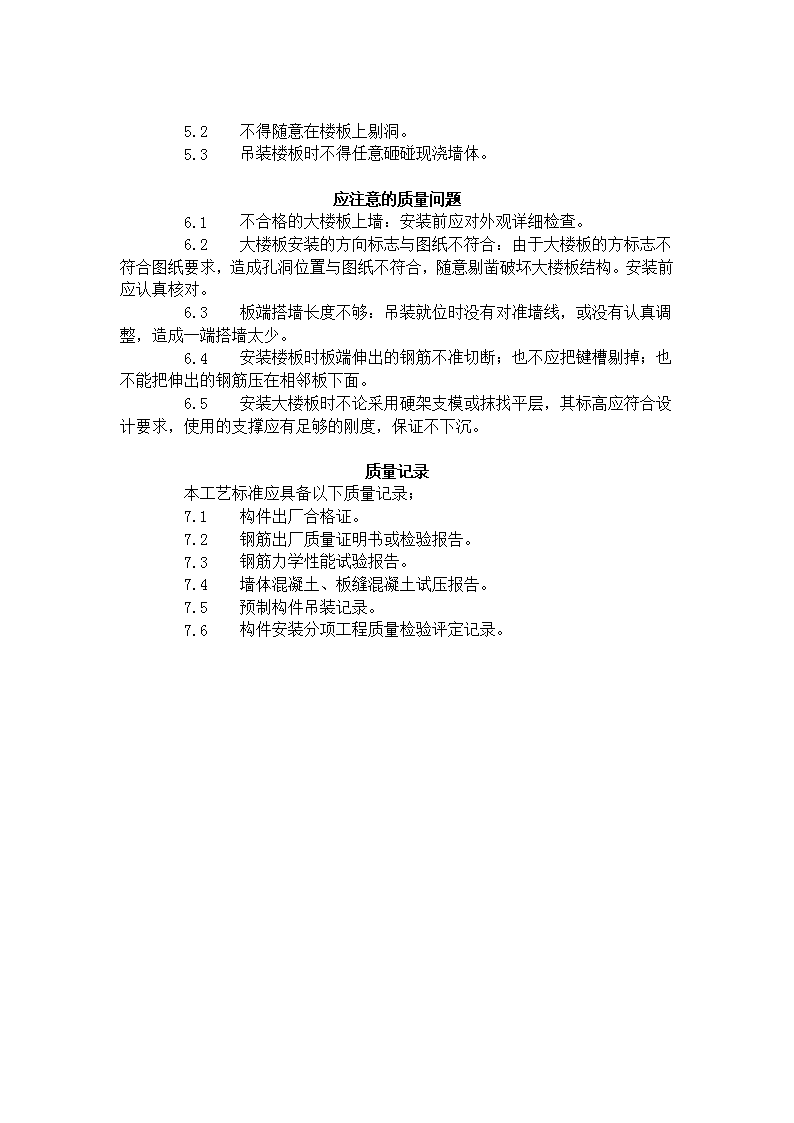

预应力实心整间大楼板安装工艺标准(426-1996) 范围 本工艺标准适用于多层及高层外砖内模及外板内模等结构的预应力实 心整间大楼板安装工艺。 施工准备 2.1 材料及主要机具: 2.1.1 大楼板:无裂纹、翘曲等缺陷。应有构件出厂合格证。 2.1.2 水泥:标号为 425 号硅酸盐水泥、普通硅酸盐水泥、矿渣硅 酸盐水泥。应有出厂合格证。按规定做复试。 2.1.3 砂:中砂。 2.1.4 主要工具:钢筋板子、撬棍、套管、钢管支撑、100mm×100mm 木方等。 2.2 作业条件。 2.2.1 按现场施工平面图要求将堆放场地修理平整夯实,第一块大 板下面放置通长垫木,每块板间垫短垫木。当大楼板板宽≤3170mm 时,垫木长 400mm,板宽为 3770mm 时,垫木长 500mm。垫木厚≥50mm,垫木平行板长边放置。 见图 4-41。垫木要上下对齐,垫平垫实,不得有一角脱空现象。每垛堆放最多 为 9 块。大楼板运输时在车上堆放情况也应与此相同。 图 4-41 2.2.2 检查大楼板是否有出厂合格证。然后对大楼板外观质量进行 检查,凡不符合质 量要求的不得使用,如大楼板板面或凸键有裂纹或损坏的,均不得使用。 2.2.3 检查墙体轴线及标高,对照吊装图核对大楼板型号、规格。 查清大楼板上的洞口方向与图纸是否相同。 2.2.4 修理现浇混凝土墙体高度,墙体高度应低于板底标高 10~ 20mm,如混凝土墙体高度低时,应补混凝土找平;加混凝土墙体高出板底标高时 应剔凿,以保证楼板上表面标高符合要求。墙体轴线偏移过多,应进行调整,以 保证大楼板搭墙长度符合要求。 操作工艺 3.1 工艺流程: 抹砂浆找平层或硬架支模 → 吊装大楼板 → 调整板位置 → 整理绑扎钢筋 3.2 抹砂浆找平层或硬架支模:安装大楼板之前,根据墙体混凝土 标高在墙顶抹找平层,找平层水泥砂浆配合比为 1∶3。如采用硬架支模时,墙 顶混凝土标高应斤降 1~2cm。 3.3 吊装大楼板:吊装前首先查清大楼板洞口位置(包括暖卫、煤 气、电器管线洞口)及大楼板方向标志;再对照设计图纸查清每个房间所用大楼 板的型号是否正确。安装时板端对准墙身缓缓厂降,落稳后再脱钩。 3.4 调整板位置:调整好大楼板四边搭接长度使其符合设计要求, 然后将相邻两块板的 6φ12 拉结筋互相焊接,焊缝长度应≥90mm,焊接质量应符 合焊接规程的规定。 3.5 整理绑扎钢筋:伸出板四周的预应力钢筋弯成圆弧状,铺在板 缝、圈梁或墙体中,不得直弯硬拐,作法见图 4-42。 内横墙厚 d1 内纵墙厚 d2 在横墙上 a 在纵墙上 b 在山墙上 c 多层 140 160 5 10 15 高层 160 160 15 10 15 图 4-42 质量标准 4.1 保证项目: 4.1.1 吊装构件时混凝土强度必须符合设计要求和施工规范的规 定。检查构件出厂合格证。 4.1.2 楼板接缝的混凝土配合比必须准确,浇捣密实,认真养护, 其强度必须达到设计要求或施工规范的规定。检查混凝土试块试验报告。 4.1.3 楼板的型号、位置、支点锚固必须符合设计要求,且无变形 损坏现象。检查吊装记录。 4.2 基本项目: 4.2.1 楼板标高、坐浆符合设计要求及施工规范的规定。 4.2.2 应保证相邻两板焊接钢筋的搭接长度,表面应平整,焊缝无 凹陷,无裂纹、焊瘤、气孔、夹渣及咬边。 4.3 允许偏差项目,见表 4-38。 成品保护 5.1 安装大楼板时,现浇墙体混凝土强度达 4MPa 以上方准安装。 大楼板安 装允许偏差 表 4-38 项 目 允许偏差 (mm) 检验方法 轴线位置偏移 5 尺量检查 层 高 ±10 用水准仪或尺量检查 楼板搁置长度 ±10 尺量检查 同一轴线相邻板上表面高差 5 尺量检查 5.2 不得随意在楼板上剔洞。 5.3 吊装楼板时不得任意砸碰现浇墙体。 应注意的质量问题 6.1 不合格的大楼板上墙:安装前应对外观详细检查。 6.2 大楼板安装的方向标志与图纸不符合:由于大楼板的方标志不 符合图纸要求,造成孔洞位置与图纸不符合,随意剔凿破坏大楼板结构。安装前 应认真核对。 6.3 板端搭墙长度不够:吊装就位时没有对准墙线,或没有认真调 整,造成一端搭墙太少。 6.4 安装楼板时板端伸出的钢筋不准切断;也不应把键槽剔掉;也 不能把伸出的钢筋压在相邻板下面。 6.5 安装大楼板时不论采用硬架支模或抹找平层,其标高应符合设 计要求,使用的支撑应有足够的刚度,保证不下沉。 质量记录 本工艺标准应具备以下质量记录; 7.1 构件出厂合格证。 7.2 钢筋出厂质量证明书或检验报告。 7.3 钢筋力学性能试验报告。 7.4 墙体混凝土、板缝混凝土试压报告。 7.5 预制构件吊装记录。 7.6 构件安装分项工程质量检验评定记录。查看更多