- 2021-04-28 发布 |

- 37.5 KB |

- 35页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

技能培训 材料表面工程学 材料表面工程技术基本理论

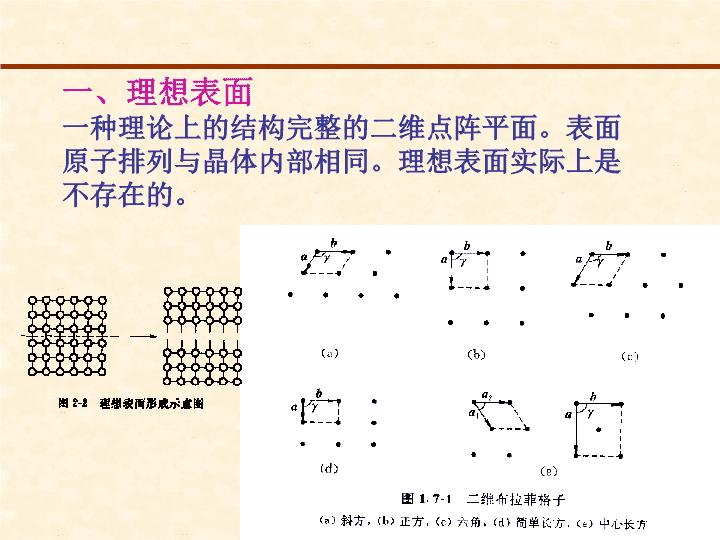

第二章 材料表面工程技术 基本理论 2.1 表面晶体学 表面的范围:金属为1-3个原子层;半导体4-6层; 绝缘体为十至几十层。 表面的分类: 1 理想表面 2 清洁表面 3 实际表面 一、理想表面 一种理论上的结构完整的二维点阵平面。表面 原子排列与晶体内部相同。理想表面实际上是 不存在的。 2 、清洁表面 经过彻底清洗、烘干、溅射,并进行热处理后, 保存在超高真空(10-12Torr)下的不存在任何污染 的化学纯表面,称为清洁表面。 清洁表面结构: 由于表面能的作用,在原子清洁的表面上可以发 生多种与体内不同的结构和成分变化。如:表面 弛豫,表面重构,表面偏析,表面吸附,表面化 合物,表面台阶(TLK模型)。 三、实际表面 有一定的粗糙度、贝尔比层、残余应力、 表面吸附及沾污等。 原子力显微镜(AFM)图象 轮廓仪得到的表面形貌 固体表面形貌的表征 实际表面示意图 2.2 材料表面现象 一、 材料表面缺陷 1、点缺陷 2、线缺陷 3、面缺陷 由于表面特殊的结构和表面能,使得表面有许多 与晶体内部不同的性质。例如,表面吸附、表面润湿、 原子的表面扩散等。 表面吸附是实际固体重要的表面现象,它的存在可 以显著降低表面的系统能量。 吸附作用是固体表面最重要的特征之一。包括在 气相中的吸附、在液相中的吸附。表面吸附按其作用 力的性质可分为两类:物理吸附和化学吸附。 在吸附过程中,一些能量较高的吸附分子,可能 克服吸附势的束缚而脱离固体表面,称为“脱附”或 “解吸”。当吸附与解吸达到动态平衡时,固体表面 保存着一定数量的相对稳定的吸附分子,这种吸附, 称为平衡吸附。 二、表面吸附 物理吸附的作用力是表面原子与吸附原子之间的范 得瓦尔斯力(Vander Waals)。 化学吸附,在吸附剂和吸附物的原子或分子间发生 电子的转移,形成了化学键。如,氧化。 用于判别化学吸附和物理吸附的另一个判据是活化 能。当产生化学吸附时,需要有一定的活化能。这可能 是由于存在一个温度界限的缘故,低于此界限就不会发 生化学吸附。 物理吸附无需活化能,在任何温度下都会以一定的 速率,即以使吸附物布满固体表面的速率发生物理吸附。 物理吸附 化学吸附 化学反应 表面氧化膜 表面化学反应是指吸附质与固体表面相互作用形成 了一种新的化合物。 金属表面特别是多晶体金属表面往往包含有很多 缺陷:晶界、位错、台阶等,这些部位能量高,氧化 也就往往从这些高能位置开始,一直到将表面覆盖。 固体表面对液体分子同样有吸附作用。 固体表面之间也会产生吸附。但表面必须非常光滑 且为清洁表面。 固体表面之间的吸附模型: 三、表面润湿 四、表面扩散 因为零件或产品久置于大气中或储运过程中被空气、 各种油质所污染,使材料表面被10-102原子层厚的氧 化膜、水蒸气、油、腐蚀生成物等所覆盖,从而改变 了原有表面特性,给表面处理带来严重障碍。预处理 就是恢复材料表面和内部差别的过程,使表面洁净并 处于活性状态,即获得“清洁表面”甚至“洁净表 面”。 2.3 基体表面预处理 表面清洁度与表面粗糙度是表面工程技术预处理工艺 的两个最重要指标。一方面,表面清洁度过低,不但 会影响覆盖层的完整性、附着力、耐蚀性、装饰性和 功能薄膜性能的连续性,严重时甚至不能够实施表面 工程技术;另一方面,不同的表面工程技术对零件或 制品表面粗糙度的要求也不同。例如,对涂装与热喷 涂工艺而言,零件或制品表面需要有一定程度的粗糙 度,因为这两种工艺中材料与基体界面主要依靠机械 结合与范德华力结合,一定的表面粗糙度可以增加覆 盖层与基体的接触面积。 2.3 基体表面预处理 表面预处理技术分类: 表面预处理技术主要包括机械性清理、脱脂、除锈等 几个部分。 一、机械性清理 机械性清理主要是去除材料机加工产生的毛刺、划痕、 铸造沙眼、焊缝残留和氧化锈蚀层,以及获得平整表 面的的常用方法。其中包括: 2.3 基体表面预处理 1)机械磨光和抛光 机械磨光是用粘有磨料的磨光轮对金属表面进行磨削 的过程。机械磨光可以去除零件表面的划痕、毛刺、 砂眼、焊缝残留物、腐蚀痕迹和氧化皮等,使其具有 一定的平整度和粗糙度。零件经磨光后表面粗糙度Ra 值可达0.4μm。 机械抛光工序是在装有抛光轮的抛光机上进行的。抛 光轮上涂有由粒度很细小的磨料组成的抛光膏。抛光 可以去掉金属表面的细微划痕。依据抛光后表面质量 的不同,抛光可分为粗抛、中抛和精抛三类,经过精 抛后零件表面可获得镜面光泽。 2.3 基体表面预处理 2)滚光和刷光 滚光是将零件放入盛有磨料和化学溶液的滚桶中,借 滚桶的旋转使零件与磨料、零件与零件表面相互摩擦, 以达到清理零件表面的过程。滚光可以起到除去零件 表面少量的油和锈、整平金属表面的作用,使零件获 得一定的表面光泽。该方法只适于大批量生产的小零 件。 刷光是用金属丝轮或金属丝刷,在刷光机上或用手工 进行刷光的表面清理过程。其目的是为了去掉制件表 面上的毛刺、氧化物、残存的油污以及侵蚀后的黑膜 等。一般用于小批量零件的表面预处理。 2.3 基体表面预处理 表面预处理技术分类: 二、 表面清洁(脱脂、除锈) 零件或制件表面上通常都存在加工油污或沉积污垢, 多为各种矿物油,如机油、柴油和凡士林等,还可能 有少量的动植物油脂。必须去除这些表面油污,才能 保证表面工程技术的顺利实施。 脱脂在不同行业有时 也称除油、清洗、电净等等。一般采用以下方法之一 完成,个别情况下可能用到两种以上的方法。 2.3 基体表面预处理 1)有机溶剂脱脂 有机溶剂,例如汽油、煤油、丙酮、酒精、苯、甲 苯、二甲苯、二氯乙烯、三氯乙烯和三氯乙烷、四氯 化碳等,都可用来脱脂。脱脂可以采用喷、浸、刷或 擦拭等方法。有机溶剂脱脂对金属表面无腐蚀、不需 要加温、脱脂速度快、效果好,特别是适合那些用碱 液难以除净的高黏度、高熔点的矿物油,因此适合几 乎所有表面工程技术的预处理工艺,尤其是油污严重 的零件或易被碱性脱脂液腐蚀的金属零件初步脱脂。 但该方法脱脂不够彻底,工件表面往往剩余一层 油膜,需要用化学或电化学方法进行补充脱脂。而且 有机溶液多数有毒,使用时要注意安全。一般来说这 种脱脂方法的成本较高。 2.3 基体表面预处理 2)化学脱脂 化学脱脂是利用碱与油脂起化学反应来去除材料 表面的油污。化学脱脂操作简便、脱脂能力强、安全 可靠、易实现自动化。化学脱脂液一般由含一定数量 氢氧化钠(烧碱)、碳酸钠(纯碱)、磷酸钠等药剂 的水溶液,再加入一定数量的硅酸钠(水玻璃)、OP 乳化剂等组成。脱脂液温度一般为60℃~80℃。将金 属零件浸入脱脂液中,经过一定的时间,金属表面的 油污即可除掉。 根据基体金属和油污污染程度的不同,化学脱脂 液的组成和含量各有不同。 2.3 基体表面预处理 3)水剂脱脂 有机溶剂易燃易爆,有一定毒性,挥发性强,材 料消耗多,生产成本高,近年来逐渐被水剂清洗所代 替。水剂清洗是以水溶剂(碱溶液除外)作为清洗液 去除待处理表面油污的清洗方法,如乳化液、表面活 性剂溶液、清洗剂或金属清洗剂等,水剂清洗液不燃 烧、不挥发、不污染空气、生产安全,而脱脂效果好、 用量少、价格低,因此在工业中的应用日益广泛。 水剂清洗液的主要成分包括表面活性剂、缓蚀剂 和金属螯合剂等成分。表面活性剂加入水中后,首先 使油污渗透、润湿,并与固体表面剥离,然后被乳化、 增溶并分散在水中,从而去除油污。表面活性剂分为 离子型和非离子型两类。可以采用喷、浸、刷等方法 除去工件表面的油污。 2.3 基体表面预处理 4)电化学脱脂 电化学脱脂液的组成大体上与化学脱脂液相同,但氢 氧化钠、碳酸钠、磷酸钠和硅酸钠等的含量一般要低 些。在脱脂时,将零件挂在阴极或阳极上,由于电极 的极化作用,使油和零件界面的表面张力降低,在电 解时,电极上析出的氢气泡或氧气泡对油膜具有强烈 的撕裂作用,使油膜变为细小的油珠,气泡上升时的 机械搅拌作用又可以进一步强化脱脂过程。因此,电 化学脱脂比一般的化学脱脂效果好、速度快。 2.3 基体表面预处理 除锈 主要采用化学浸蚀,即采用酸与金属材料表面的锈、 氧化层及其他腐蚀产物发生反应,使反应产物溶解而 后去除的工艺。与机械清理相比,它具有浸蚀速度快、 生产效率高、不受工件形状限制、浸蚀彻底、劳动强 度低、操作方便、易于实现机械化、自动化生产等优 点。常用于化学浸蚀的酸液有盐酸、硫酸、硝酸、柠 檬酸、酒石酸等,其中以盐酸和硫酸应用最多。化学 浸蚀主要是利用化学溶解作用,即酸与锈或金属氢化 物起反应,生成可溶性的盐类,使锈去除。 2.3 基体表面预处理 三、表面抛光 1)化学抛光 把零件放在合适的化学介质中,利用化学介质对金 属表面的尖峰区域溶解速度比凹谷区域溶解速度快得 多的特点,实现材料表面的抛光,就称为化学抛光。 化学抛光适合复杂形状和各种尺寸的零件,生产效率 高。但是介质使用寿命比较短,抛光质量不如电化学 抛光。 2)电化学抛光 电化学抛光,又称电解抛光。将工件作为阳极, 浸于特定的抛光介质中并通以直流电进行电解,零件 表面凸起的波峰部分电流密度较大,溶解较快,而凹 人的波谷部分由于受到钝化膜或添加剂的保护而溶解 很少或不溶解,因此,零件表面得以整平,产生光泽。 2.3 基体表面预处理 四、喷砂或喷丸 喷砂是以压缩空气或机械离心力为动力,将石英 砂、金刚砂等硬度材料喷射或抛射到材料表面,利用 冲击力和摩擦力来清理材料表面的方法,用于去除金 属制品的毛刺、氧化皮以及铸件表面上的熔渣等。 喷砂一般分为干喷砂和湿喷砂两种:干喷砂是用 净化的压缩空气将干砂流强烈地喷到金属制品表面上, 利用砂料的冲击作用除掉制品表面上的污物。湿喷砂 是在砂料中加入一定量的水和缓蚀剂,使之成为砂— 水混合物,以减缓砂料对金属表面的冲击作用,从而 减少金属材料的去除量,使金属表面的粗糙度更小, 而且可以减少粉尘对环境的污染和对人体的危害。 2.3 基体表面预处理 四、喷砂或喷丸 喷丸的原理与喷砂相似,只是采用的磨料不同,主要 用钢铁丸、玻璃丸、陶瓷丸取代砂子,用于材料表面 粗化.提高涂层与基体的结合力,以及提高金属材料 的耐疲劳性能。 2.3 基体表面预处理查看更多