- 2021-05-12 发布 |

- 37.5 KB |

- 48页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

薄膜沉积物理方法超强总结

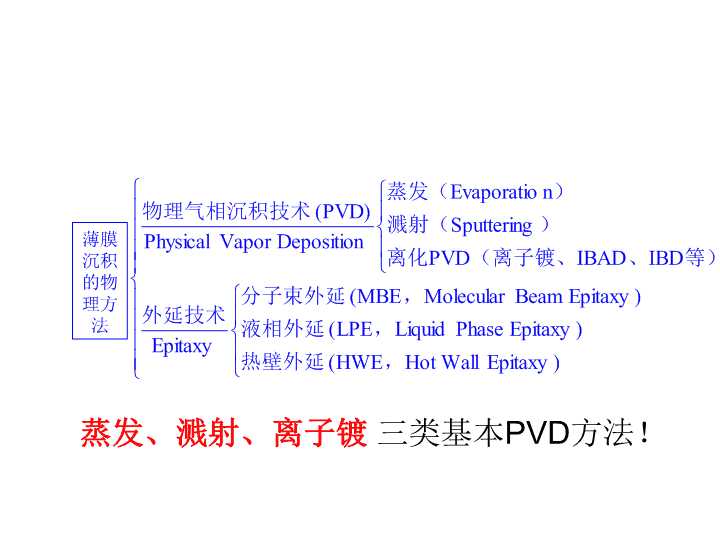

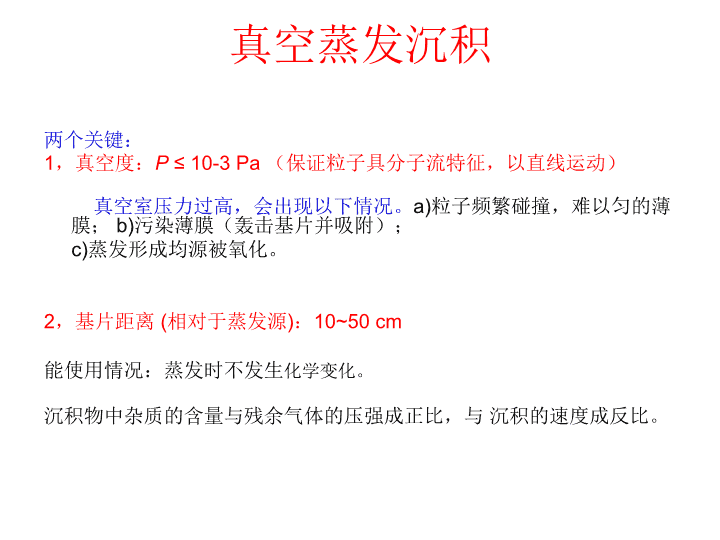

薄膜制备物理方法总结 蒸发、溅射、离子镀 三类基本 PVD 方法! 薄膜沉积的物理方法 真空蒸发沉积 两个关键 : 1 ,真空度: P ≤ 10-3 Pa (保证粒子具分子流特征,以直线运动) 真空室压力过高,会出现以下情况。 a) 粒子频繁碰撞,难以匀的薄膜; b) 污染薄膜(轰击基片并吸附); c) 蒸发形成均源被氧化。 2 ,基片距离 ( 相对于蒸发源 ) : 10~50 cm 能使用情况:蒸发时不发生 化学变化。 沉积物中杂质的含量与残余气体的压强成正比,与 沉积的速度成反比。 一、电阻式蒸发装置 : 电阻热 二、电子束蒸发装置 : 电子束轰击 三、电弧蒸发装置 : 电弧 四、激光蒸发装置 : 激光 真空蒸发沉积 真空蒸发沉积 电阻加热蒸发沉积装置 一:电阻加热蒸发沉积 真空蒸发沉积 应用: 是制备单质金属、氧化物、介电材料和半导体化合物薄膜最常用的蒸发方法。 缺点: 支撑材料与蒸发物之间可能会发生反应, 造成污染; 一般工作温度在 1500~1900 ℃ ,所以 可蒸发材料受到限制 ; 蒸发率低; 加热速度不高,蒸发时待蒸发材料如为合金或化合物,则有可能 分解或 蒸发速率不同,造成薄膜成分偏离蒸发物材料成分 。 一:电阻加热蒸发沉积 二、电子束蒸发 : 发射电子束 加速(数千伏) 偏转(横向磁场) 轰击坩埚 薄膜沉积 电子束蒸发装置 示意图 采用电场 (5~10 kV) 加速获得高能电子束。 磁场偏转法的使用可以避免灯丝材料的蒸发对于沉积过程可能造成的污染。 真空蒸发沉积 真空蒸发沉积 应用场合: 适用于高纯度( 高真空度 )、高熔点、易污染薄膜材料的沉积。 优点 : 加热温度高,可蒸发任何材料; 可避免来自坩锅、加热体和支撑部件的污染; 缺点: 电子束的绝大部分能量会被坩锅的水冷系统带走,热效率较低; 过高的加热功率会对薄膜沉积系统造成强烈的热辐射; 电子枪 系统复杂,设备昂贵。 二、电子束蒸发 : 三、电弧放电加热蒸发 : 1. 原理: 将欲蒸发的材料制成放电电极,在薄膜沉积时,依靠调节真空室内电极间距的方法来点燃电弧,而瞬间的高温电弧将使电极端部产生蒸发从而实现薄膜的沉积。 2. 方法: 直流加热法 交流加热法 电弧加热蒸发装置示意图 真空蒸发沉积 3 、主要优点: 与电子束蒸发类似,可避免加热体 / 坩锅材料蒸发污染薄膜; 加热温度高,可沉积难熔金属和石墨 ( 蒸发源即电极,须导 电 ) ; 设备远比电子束蒸发简单,成本较低。 4 、主要缺点: 电弧放电会产生 m 大小的颗粒飞溅,影响薄膜的均匀性和质 量。 5 、主要应用: 沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜 . 真空蒸发沉积 三、电弧放电加热蒸发 : PLD 也被称为 脉冲激光烧蚀 :pulsed laser ablation , PLA. 1 ,原理: 将脉冲激光器产生的高功率 脉冲激光 聚焦于靶表面,使其表面产生 高温及烧蚀 ,并进一步产生 高温高压等离子体 ,等离子体定向局域膨胀,在衬底上沉积成膜。真空度 ~ 10 -6 Pa , 可 实现 multilayer 的沉积 真空蒸发沉积 四,脉冲激光沉积 2 ,装置示意图: 真空蒸发沉积 四,脉冲激光沉积 激光是清洁的,使来自热源的污染减少到最低; 激光光束只对待蒸镀材料的表面施加热量,可减少来自坩埚等支撑物的污染; 蒸发速率高,蒸发过程容易控制,高熔点的材料也可以以较高的沉积速率被蒸发; 聚焦可获得高功率,可沉积陶瓷等高熔点材料以及 复杂成分材料 (瞬间蒸发), 不会发生组分的偏离现象 ; 如: 氧化物超导薄膜( YBCO )、氧化物铁电介电薄膜、铁氧体薄膜等。 3 , PLD 的优点: 4 ,缺点: 薄膜存在表面颗粒问题 很难进行大面积薄膜的均匀沉积 真空蒸发沉积 四,脉冲激光沉积 溅射 (Sputtering) : 一定温度下,固体或液体受到高能离子轰击时,其中的原子有可能通过与高能入射离子的碰撞获得足够能量而从表面逃逸,这种从物质表面发射原子的方式被称为 溅射 。 基本过程: a, 自由电子被电场加速飞向阳极 , 与路遇的放电气体 ( 通常是惰性气 体 Ar 气 ) 碰撞,使之失去外层电子而电离,并释放出 Ar+ 和自由电子 b,Ar+ 受到电场加速飞向置于阴极的靶材,撞击出靶材原子,以及 二次电子,使自由电子数 ; c, 电子在飞行过程中,还可能与 Ar+ 相撞,使之恢复中性状态,但 此过程中电子由激发态回到基态,需要放出能量,这部分能量 以发射光子形式释放。因有大量光子释出,放电形成的等离子 体出现了发光现象,这就是所谓的 “辉光”放电 溅射沉积法 离子轰击固体表面的各种物理过程: 1 )入射离子弹出; 2 )入射离子注入; 3 )二次电子、溅射原子 / 分子 / 离子、光子从固体表面释出; 4 )轰击 固体表面刻蚀、温升、结构损伤; 5 )表面吸附气体分解、逸出; 6 )部分溅射原子可能返回。 轰击后的物理现象主要取决于入射离子的能量 ( E i ) : 因此:气体放电 / 等离子体的产生是溅射的基础 离子轰击固体表面的各种物理现象 溅射沉积法 放电条件: 真空环境: P = 10 -1 ~10 2 Pa ! 放电气体: 需要充入惰性气体 ( 一般为 Ar 气 ) ! 外加电场: 在其作用下,放电气体被电离,形成阳离 子 ( Ar+ ) 和自由电子 ( e ) ,并分别在电场作用下被 加速,进而飞向阴极(靶材)和阳极。 溅射沉积法 溅射沉积法 与蒸发法相比:溅射法易于保证所制备薄膜的化学成分 与靶材基本一致。 (1) 与不同元素溅射产额间的差别相比,元素之间在平衡蒸气压 方面的差别太大,但是溅射产额方面差别小。 (2) 溅射过程中靶物质的扩散能力较弱。由于溅射产额差别造成 的靶材表面成分的偏离很快就会使靶材表面成分趋于某一平 衡成分,从而在随后的溅射过程中实现一种 成分的自动补偿 效应 [ 即:溅射产物高的物质已经贫化,溅射速率下降;而溅 射产额低的元素得到了富集,溅射产额会上升 ] ,结果是,尽 管靶材表面的化学成分已经改变 , 但溅射出来的物质成分却与 靶材的原始成分相同。 溅射沉积法 优点 ( 与蒸发技术相比 ) : 1 、可溅射沉积任何能做成靶材的材料,特别是高熔点材料 ( 如:石墨、 Ti 、 W 、 Mo 等 ) ; 2 、由于沉积原子能量较高,薄膜组织均匀致密,与基片的结合力较高; 3 、制备合金薄膜时,成分控制容易保证; 4 、利用反应溅射技术,容易实现化合物薄膜沉积; 5 、薄膜的物相成分、梯度、膜厚控制精确,工艺重复性好; 6 、沉积原子能量较高,还可以改善薄膜对复杂形状表面的覆盖能力,降低薄膜的表面粗糙度。 主要缺点: 1 、沉积速率不高; 2 、等离子体对基片存在辐射、轰击作用,不但可引起基片温升,而且可能形成内部缺陷。 分类 : 按电极特性不同,可分为: 按靶材性质不同,可分为: 沉积物性质不同,可分为: 溅射沉积法 主要工艺控制参数: 溅射沉积法 气体离子 靶材离子 二次电子 一、直流溅射: 直流溅射又叫 阴极溅射 或者 二极溅射 。 典型的溅射条件为: 工作气压 : 10Pa 溅射电压 : 3000V 靶电流密度 : 0.5mA/cm 2 薄膜沉积速率 : < 0.1um/min 溅射沉积法 溅射沉积法 1. 主要影响因素:气体压力 在较低的气压条件下: 电子自由程较长,在阳极上消失的几率较大,碰撞过程引起气体分子电离的几率较低;离子在阴极上溅射发出二次电子的几率又由于气压较低而相对较小。 结果:低压条件下溅射速率很低。 随着气体压力的升高: 电子的平均自由程减小,原子的电离几率增加,溅射电流增 加, 溅射速率提高。 气体压力过高时: 溅射出来的靶材原子在飞向衬底的过程中将会受到过多的散射,因而 其沉积到衬底上的 几率反而下降 。 因此随着气压的变化,溅射沉积的速率会出现一个极值。 一、直流溅射: 溅射沉积法 2, 优缺点 优点: 设备简单 应用: 沉积各类合金薄膜,要求靶材导电 缺点: 不能独立地控制各个工艺参数,包括阴极电压、电流以 及溅射气压。 使用的气体压力较高( 10Pa 左右),溅射速率低,薄 膜容易受污染。 改进思路: 三极或四极溅射装置 . 增加额外电子源 ( 辅助灯丝 ) 放电区电子密度 低压下就可以维持放电,并获得高离化率 沉积速率、 杂质气体对 镀膜的污染 薄膜质量、 沉积效率 一、直流溅射: 溅射沉积法 3, 多极、 二极优缺点比较: 多极直流溅射装置的优、缺点: 真空度较高,工作电压显著降低; 减少了镀膜污染; 沉积速率有一定提高; 大面积的均匀等离子体仍较难获得; 薄膜沉积速率仍然有限 ( 慢 ) 。 ■ 二极溅射系统: 真空度不能太高,否则不能维持放电 ; ■ 三极 / 四极系统:有辅助电子枪提供更多高能电子 离化率 可低气压 ( 高真空 ) 自持放电 污染 效率 一、直流溅射: 二、射频溅射装置及特性 : 溅射沉积法 射频电源的频率 13.56MHz 射频溅射电压 1-2KV 在射频溅射系统中,衬底接地 ,以避免不希望的射频电压在衬底表面出现。 靶材可以是 绝缘体、金属、半导体等 。 1. 特性: 2, 适用范围: 沉积金属材料和非金属材料 溅射沉积法 二、射频溅射装置及特性 : 1 直流电源 2 出水口 3 进水口 4 进气口 5 靶材 6 真空泵 7 基片架 8 基片偏压 三、 磁控溅射装置及特性 溅射沉积法 1 、出发点:解决溅射两大问题 慢: 二次电子利用率不高 离化率不高 沉积速率低; 热: 不能避免二次电子轰击基片 ( 阳极 ) 。 2 、实现方法: 在靶材 ( 阴极 ) 表面附近布置磁体或线圈,使靶面 附近出现强磁场,其方向与靶面基本平行,而与电场方向正交! 磁约束模型 溅射沉积法 三、 磁控溅射装置及特性 3 、原理: 与电场方向正交的磁场可有效束缚电子的运动,形成“磁笼”效应,从而显著延长电子运动路径,提高电子与离化气体的碰撞几率,进而提高气体离化率,并有效放置高能电子对基片的轰击。 电子被束缚在靶面附近区域内,实现长程振荡运动! 溅射沉积法 三、 磁控溅射装置及特性 溅射沉积法 4 、磁控溅射的优势分析: 磁约束 电子运动路径 其与气体分子的碰撞几率 绝大部分二次电子的高动能被用于气体的电离 气体离化率 正离子产率 溅射速率 几个数量级! !注意:这就是磁控溅射可在低压下获得极高的离化率、很高的离子电流密度和沉积速率的原因 。 三、 磁控溅射装置及特性 定义: 在原子沉积的过程中,由溅射原子和活性气体分子在衬底表面 发生化学反应 而形成化合物的溅射技术称为反应溅射法。 解决将化合物直接作为靶材沉积得到的物质往往与靶材的化学组成有很大的差别这一问题。 1 、调整溅射室内的气体组成和压力,限制化合物分解过程的发生; 2 、采用纯金属作为溅射靶材,但在工作气体中混入适量的活性气体,使其在溅射沉积的同时生成特定的化合物,从而一步完成从溅射、反应到沉积多个步骤。 四、反应溅射 (reactive sputtering) 溅射沉积法 1. 反应溅射装置图 溅射沉积法 四、反应溅射 (reactive sputtering) 溅射沉积法 二,应用 采用纯金属作为靶材,通入不同的反应气体,沉积不同的薄 膜(防止靶中毒现象)。如: 氧化物: ZnO , Al 2 O 3 , SiO 2 , In 2 O 3 , SnO 2 等 ( 反应气体 O 2 ) 碳化物: SiC , WC , TiC 等 ( 反应气体 CH 4 ) 氮化物: BN , FeN TiN , AlN , Si 3 N 4 等 ( 反应气体 N 2 ) 硫化物: CdS , ZnS , CuS 等 ( 反应气体 H 2 S ) 四、反应溅射 (reactive sputtering) 溅射沉积法 1 ,实现方法: 使入射离子的产生系统与溅射沉积系统分离:前者工作于较低真空度下,易于获得高荷电密度等离子体;后者工作于更高真空度 ( P < 10-3 Pa) 下,保证薄膜沉积质量。 如右图所示:前者实际上是一个独立的离子源,被称为离子枪,作用是提供一定强度 ( 如: I+ = 10~50 mA) 、一定能量 ( 如: 500~2000 eV) 的 Ar+ 束流;离子枪发射出的 Ar+ 流以一定角度轰击靶材,溅射出靶材粒子并在更高真空 度下输运并沉积到基片成膜。 离子束溅射装置 五、离子束溅射: 溅射沉积法 2 、优缺点: 优点: 溅射系统真空度远高于一般溅射装置 气体污染 、薄膜纯度; 等离子体环境远离基片 避免荷电粒子轰击基片 基片温升 、薄膜内部因遭受轰击的损伤、缺陷; 入射离子流和溅射物质束流高度可控 可以精细控制薄膜的成分与结构 ! 缺点: 设备结构复杂、离子枪成本很高、薄膜的沉积速率也非常有限。 五、离子束溅射: 1 、概念: 通过将成膜材料高度电离化形成膜材料离子,从而增加其沉积动能,并使之在高化学活性状态下沉积薄膜的技术。 2 、出发点: 以其它手段激发沉积物质粒子,然后使之与高度电离的等离子体交互作用 ( 类似 PECVD) ,促使沉积粒子离化,使之既可被电场加速而获得更高动能,同时在低温状态下具有高化学活性。 3 、基本特点: 大多数是蒸发 / 溅射 ( 气相物质激发 ) 与 等离子体离化过程 ( 赋能、激活 ) 的交叉结合! 离化 PVD 技术 4 、 主要优势: 低温沉积、甚至可以低温外延生长; 薄膜性能≥ 溅射 ( 结合力 、致密度 ) 、 沉积速率≥蒸发 (>> 溅射 ) ; 可沉积化合物薄膜; 薄膜表面形貌、粗糙程度高度可控。 离化 PVD 技术 离化 PVD 技术 离子镀沉积装置示意图 一,离子镀 (Ion Plating) 离化 PVD 技术 真空下,通过气体放电使气体或靶材料部分离化,在离化离子轰击基片的同时,形成其离化物质或其化学反应产物在基片上的沉积。 1 ,实现原理 : a 、基片置于 阴极 ,等离子体中的正离子轰击基片并成膜。 b 、成膜时沉积物中约 20~40 % 来自离化的膜材料离子,其余为原子。 c 、离化后的膜材料离子具有高化学活性和高动能,并轰击基片对薄 膜的生长形成有利影响。 d 、形成的薄膜由于离子的轰击作用,具有结合力高、低温沉积、 表面形貌及粗糙度可控、可形成化合物等一系列优点。 2 ,优点: 薄膜与衬底之间具有良好的附着力,且薄膜结构致密。 提高薄膜对于复杂外形表面的覆盖能力,或者称为薄膜沉积过程的绕射能力。 3 ,应用领域: 制备钢及其他金属材料的硬质涂层。 一,离子镀 (Ion Plating) 1 、概念: 真空下,在利用溅射或蒸发方法沉积薄膜的同时,利用附加的离子枪装置发射离子束对基片和薄膜 进行轰击,在轰击离子的作用下完成薄膜沉积。 2 、出发点: 偏压溅射、离子镀等过程中,阳离子对基片表面的轰击可有效改善薄膜的组织性能、沉积质量和结合力。 离化 PVD 技术 IBAD 沉积装置示意图 二,离子束辅助沉积 离化 PVD 技术 但是: 这些轰击离子的方向、能量、密度等难以控制而无法进一步优化这种改善效果,为此考虑采用附加离子源来完成对基片表面的轰击。 3, 特点: 可以显著改善薄膜的性能,特别是结合力; 设备复杂、沉积率低。 二,离子束辅助沉积 离化 PVD 技术 真空蒸发 溅射 离子镀 粒子形态及能量 ( eV) 原子 0.1-1 1-10 0.1-1 离子 -- -- 10 2 -10 4 沉积速率 ( m/min) 0.1-70 0.01-0.5 0.1-50 薄膜性质及特点 沉积质量 致密度小、表面光滑 致密度较高 致密度高 气孔率 高 较低,但气体杂质多 无、缺陷多 附着力 差 较好 很好 内应力 拉应力 压应力 不确定 绕射性 差 一般 较好 主要 PVD 沉积方法的对比 分子束外延 超高真空条件下 , 各组分材料及掺杂物分别加热 , 按一定比例分子束喷射 , 在基片上外延生长单晶薄膜 . 分子束外延 1 ,装置结构图 2. 分子束外延设备主要组成部分 ( 1 )超高真空样品室 ( 2 )多个分子束喷设炉,计算机精确控温 ( 3 )快门(可实现束流的快速切换从而达到外延 层厚度、组分、掺杂的精确控制) ( 4 )各种先进的监控器 质谱仪(残余气体及分子束成分,密度,膜厚) 电子衍射仪(晶体结构) 俄歇电子谱仪(表面污染情况,生长层组分分析) 分子束外延 3. 特点 ( 1 )超高真空环境淀积,大大减少残余气体污染 ( 2 )多个分子束源炉:可得多元混晶、合金、 化合物及进行掺杂 ( 3 )喷射炉附近液氮冷却: 避免蒸发原子散射、反射相互污染, 避免对基片的热辐射 冻住残余气体 ( 4 )蒸发速率低:可进行单原子层生长,生长 超薄 而平整膜 ( 5 )衬底温度较低:降低界面处热膨胀引起的晶格 失配 ( 6 )膜厚、成分、晶体质量实时监控 分子束外延 4. 缺点: 外延生长时间长 运行费较高 5. 应用: 微波器件 光电器件 多层周期结构器件 单分子层薄膜 超晶格结构 分子束外延 等离子体: 定义: 等离子体是具有一定导电能力的气体。它是一种由离子、 电子以及中性原子和原子团 (cluster) 组成,而宏观上对 外呈现出电中性的物质存在形态。 是物质存在的又一种聚集态。所以人们又把 等离子体称 为物质的第四态 ,或称为等离子态。 2. 等离子体的获得方法: 热致电离产生等离子体:任何物质加热到足够高的温度后都能产生电离。当粒子所具有的动能,在粒子间的碰撞中足以引起相碰粒子中的一个粒子产生电离时,才能得到等离子体。 气体放电产生等离子体:在工程上和实验室广泛采用的是气体放电方法产生等离子体。查看更多