- 2021-05-10 发布 |

- 37.5 KB |

- 2页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

2020年工作总结

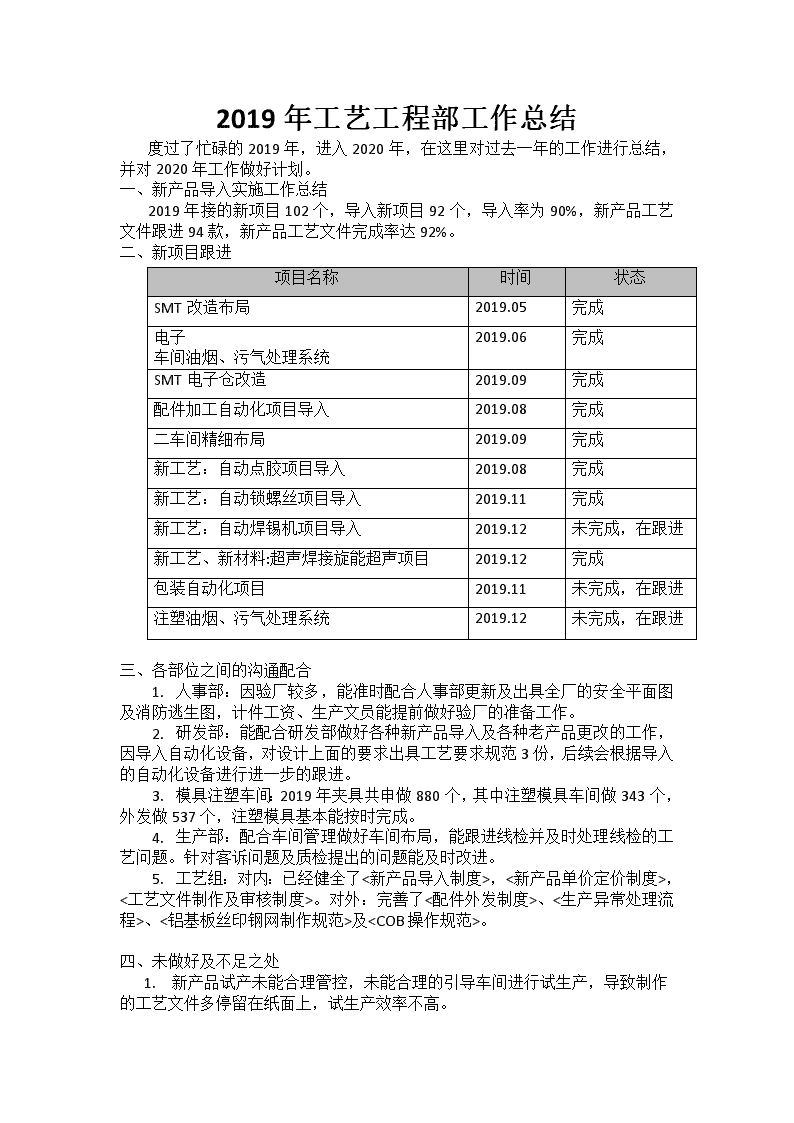

2019年工艺工程部工作总结 度过了忙碌的2019年,进入2020年,在这里对过去一年的工作进行总结,并对2020年工作做好计划。 一、 新产品导入实施工作总结 2019年接的新项目102个,导入新项目92个,导入率为90%,新产品工艺文件跟进94款,新产品工艺文件完成率达92%。 二、 新项目跟进 项目名称 时间 状态 SMT改造布局 2019.05 完成 电子 车间油烟、污气处理系统 2019.06 完成 SMT电子仓改造 2019.09 完成 配件加工自动化项目导入 2019.08 完成 二车间精细布局 2019.09 完成 新工艺:自动点胶项目导入 2019.08 完成 新工艺:自动锁螺丝项目导入 2019.11 完成 新工艺:自动焊锡机项目导入 2019.12 未完成,在跟进 新工艺、新材料:超声焊接旋能超声项目 2019.12 完成 包装自动化项目 2019.11 未完成,在跟进 注塑油烟、污气处理系统 2019.12 未完成,在跟进 三、 各部位之间的沟通配合 1. 人事部:因验厂较多,能准时配合人事部更新及出具全厂的安全平面图及消防逃生图,计件工资、生产文员能提前做好验厂的准备工作。 2. 研发部:能配合研发部做好各种新产品导入及各种老产品更改的工作,因导入自动化设备,对设计上面的要求出具工艺要求规范3份,后续会根据导入的自动化设备进行进一步的跟进。 3. 模具注塑车间:2019年夹具共申做880个,其中注塑模具车间做343个,外发做537个,注塑模具基本能按时完成。 4. 生产部:配合车间管理做好车间布局,能跟进线检并及时处理线检的工艺问题。针对客诉问题及质检提出的问题能及时改进。 5. 工艺组:对内:已经健全了<新产品导入制度>,<新产品单价定价制度>,<工艺文件制作及审核制度>。对外:完善了<配件外发制度>、<生产异常处理流程>、<铝基板丝印钢网制作规范>及查看更多