- 2021-04-28 发布 |

- 37.5 KB |

- 10页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

质量部工作例会总结与计划报告

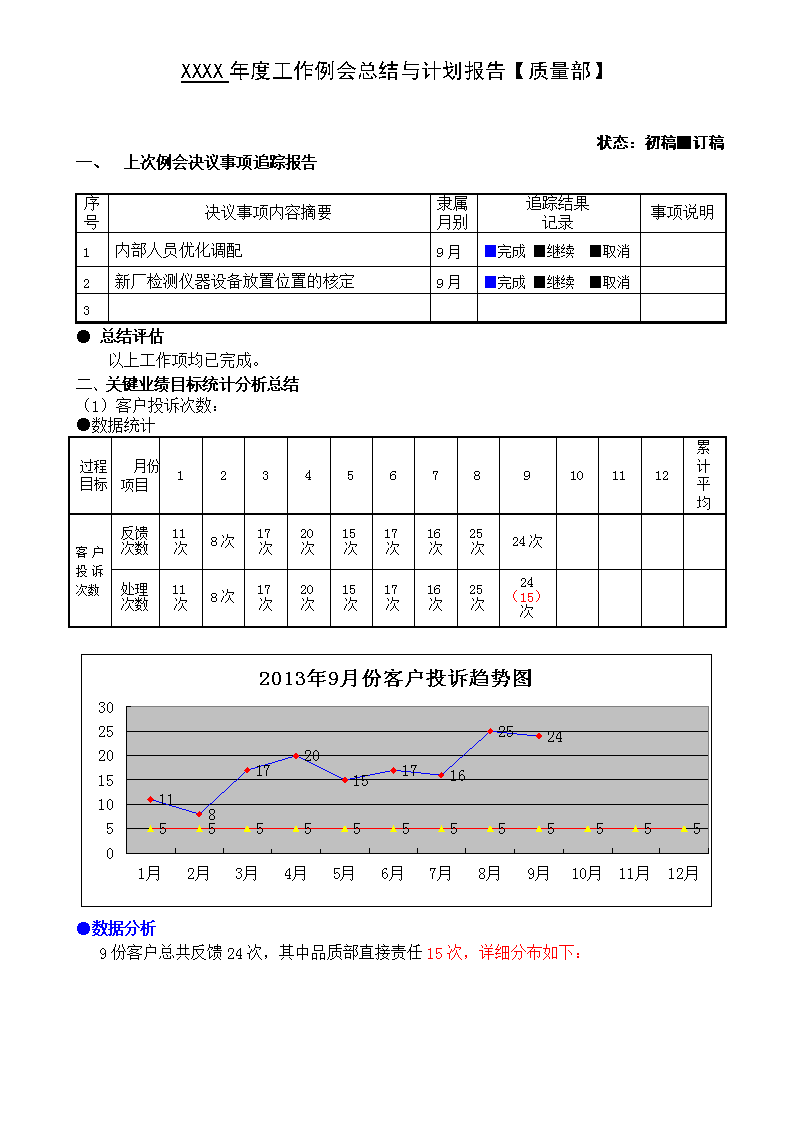

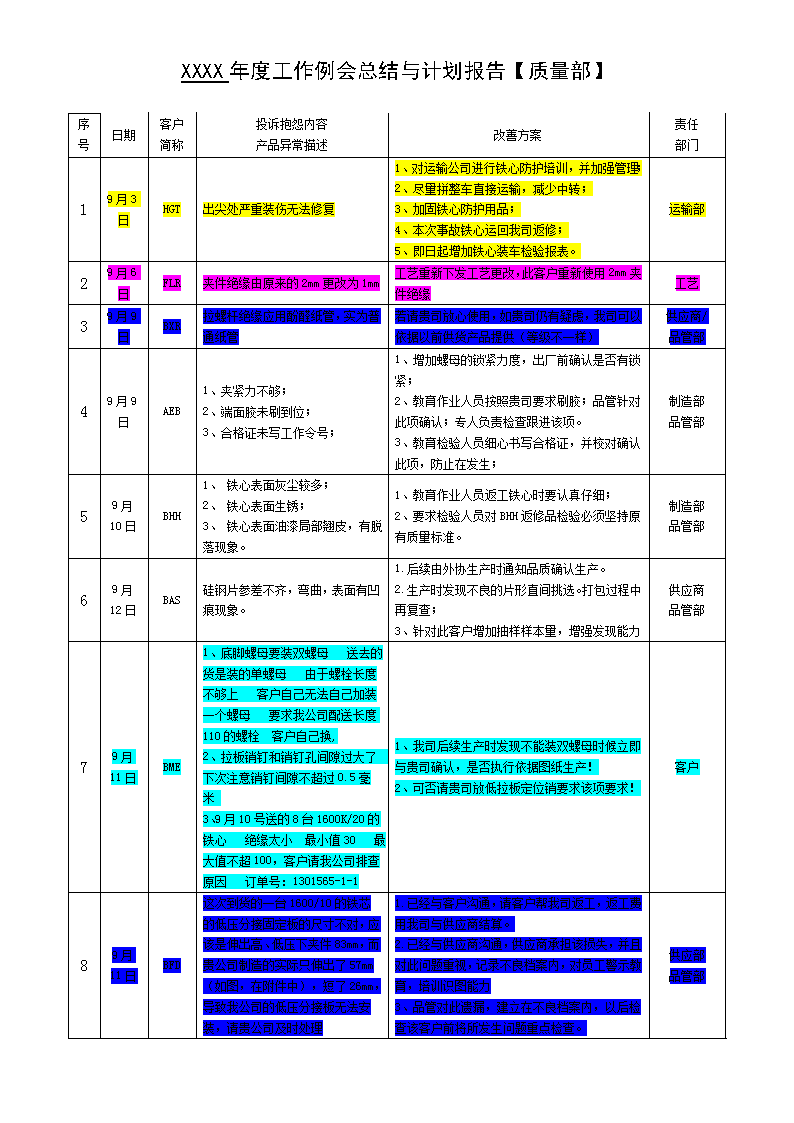

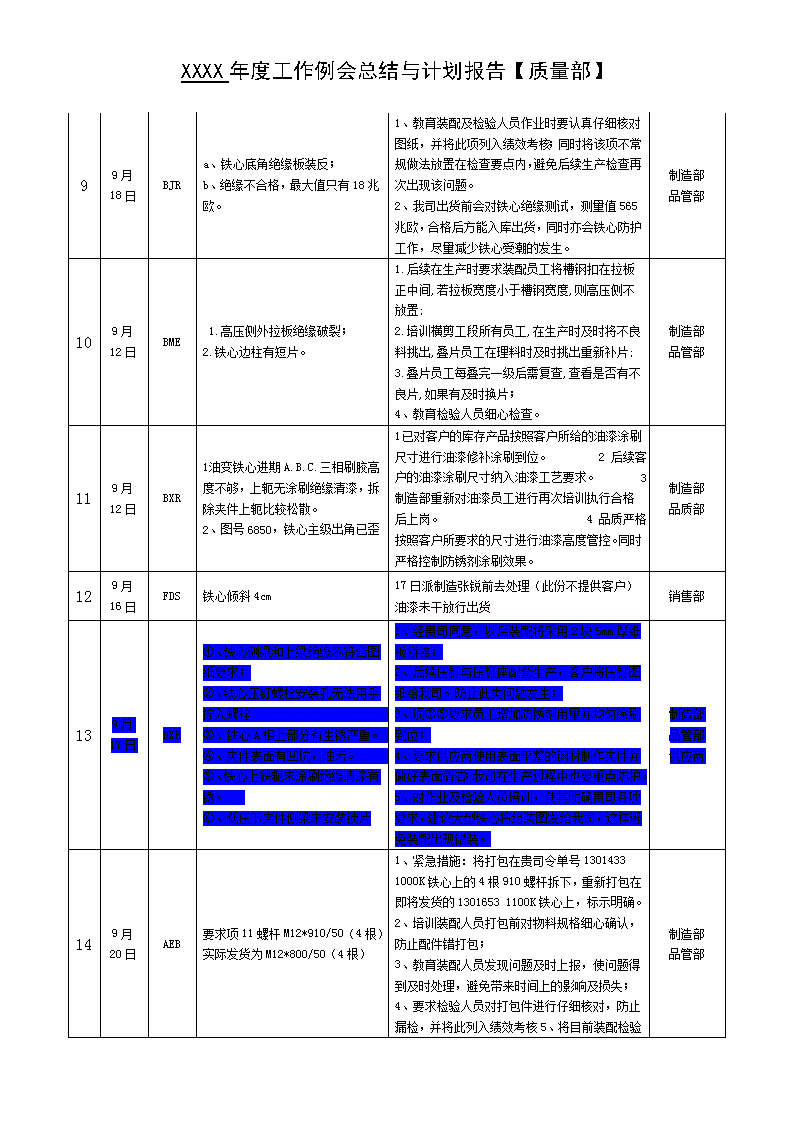

XXXX年度工作例会总结与计划报告【质量部】 状态:初稿■订稿 一、 上次例会决议事项追踪报告 序号 决议事项内容摘要 隶属月别 追踪结果 记录 事项说明 1 内部人员优化调配 9月 ■完成 ■继续 ■取消 2 新厂检测仪器设备放置位置的核定 9月 ■完成 ■继续 ■取消 3 ● 总结评估 以上工作项均已完成。 二、关键业绩目标统计分析总结 (1)客户投诉次数: ●数据统计 过程目标 月份 项目 1 2 3 4 5 6 7 8 9 10 11 12 累计平均 客户投诉次数 反馈次数 11次 8次 17次 20次 15次 17次 16次 25次 24次 处理次数 11次 8次 17次 20次 15次 17次 16次 25次 24(15)次 ●数据分析 9份客户总共反馈24次,其中品质部直接责任15次,详细分布如下: XXXX年度工作例会总结与计划报告【质量部】 序号 日期 客户简称 投诉抱怨内容 产品异常描述 改善方案 责任 部门 1 9月3日 HGT 出尖处严重装伤无法修复 1、对运输公司进行铁心防护培训,并加强管理; 2、尽量拼整车直接运输,减少中转; 3、加固铁心防护用品; 4、本次事故铁心运回我司返修; 5、即日起增加铁心装车检验报表。 运输部 2 9月6日 FLR 夹件绝缘由原来的2mm更改为1mm 工艺重新下发工艺更改,此客户重新使用2mm夹件绝缘 工艺 3 9月9日 BXR 拉螺杆绝缘应用酚醛纸管,实为普通纸管 若请贵司放心使用,如贵司仍有疑虑,我司可以依据以前供货产品提供(等级不一样) 供应商/ 品管部 4 9月9日 AEB 1、夹紧力不够; 2、端面胶未刷到位; 3、合格证未写工作令号; 1、增加螺母的锁紧力度,出厂前确认是否有锁紧; 2、教育作业人员按照贵司要求刷胶;品管针对此项确认;专人负责检查跟进该项。 3、教育检验人员细心书写合格证,并校对确认此项,防止在发生; 制造部 品管部 5 9月10日 BHH 1、 铁心表面灰尘较多; 2、 铁心表面生锈; 3、 铁心表面油漆局部翘皮,有脱落现象。 1、教育作业人员返工铁心时要认真仔细; 2、要求检验人员对BHH返修品检验必须坚持原有质量标准。 制造部 品管部 6 9月12日 BAS 硅钢片参差不齐,弯曲,表面有凹痕现象。 1.后续由外协生产时通知品质确认生产。 2.生产时发现不良的片形直间挑选。打包过程中再复查; 3、针对此客户增加抽样样本量,增强发现能力 供应商 品管部 7 9月11日 BME 1、 底脚螺母要装双螺母 送去的货是装的单螺母 由于螺栓长度不够上 客户自己无法自己加装一个螺母 要求我公司配送长度110的螺栓 客户自己换, 2、拉板销钉和销钉孔间隙过大了 下次注意销钉间隙不超过0.5毫米 3、9月10号送的8台1600K/20的铁心 绝缘太小 最小值30 最大值不超100,客户请我公司排查原因 订单号:1301565-1-1 1、我司后续生产时发现不能装双螺母时候立即与贵司确认,是否执行依据图纸生产! 2、可否请贵司放低拉板定位销要求该项要求! 客户 8 9月11日 BFD 这次到货的一台1600/10的铁芯的低压分接固定板的尺寸不对,应该是伸出高、低压下夹件83mm,而贵公司制造的实际只伸出了57mm(如图,在附件中),短了26mm,导致我公司的低压分接板无法安装,请贵公司及时处理 1.已经与客户沟通,请客户帮我司返工,返工费用我司与供应商结算。 2.已经与供应商沟通,供应商承担该损失,并且对此问题重视,记录不良档案内,对员工警示教育,培训识图能力 3、品管对此遗漏,建立在不良档案内,以后检查该客户前将所发生问题重点检查。 供应部 品管部 XXXX年度工作例会总结与计划报告【质量部】 9 9月18日 BJR a、铁心底角绝缘板装反; b、绝缘不合格,最大值只有18兆欧。 1、教育装配及检验人员作业时要认真仔细核对图纸,并将此项列入绩效考核;同时将该项不常规做法放置在检查要点内,避免后续生产检查再次出现该问题。 2、我司出货前会对铁心绝缘测试,测量值565兆欧,合格后方能入库出货,同时亦会铁心防护工作,尽量减少铁心受潮的发生。 制造部 品管部 10 9月12日 BME 1.高压侧外拉板绝缘破裂; 2.铁心边柱有短片。 1.后续在生产时要求装配员工将槽钢扣在拉板正中间,若拉板宽度小于槽钢宽度,则高压侧不放置; 2.培训横剪工段所有员工,在生产时及时将不良料挑出,叠片员工在理料时及时挑出重新补片; 3.叠片员工每叠完一级后需复查,查看是否有不良片,如果有及时换片; 4、教育检验人员细心检查。 制造部 品管部 11 9月12日 BXR 1 油变铁心进期A.B.C.三相刷胶高度不够,上轭无涂刷绝缘清漆,拆除夹件上轭比较松散。 2、图号6850,铁心主级出角已歪 1 已对客户的库存产品按照客户所给的油漆涂刷尺寸进行油漆修补涂刷到位。 2 后续客户的油漆涂刷尺寸纳入油漆工艺要求。 3 制造部重新对油漆员工进行再次培训执行合格后上岗。 4 品质严格按照客户所要求的尺寸进行油漆高度管控。同时严格控制防锈剂涂刷效果。 制造部 品质部 12 9月16日 FDS 铁心倾斜4cm 17日派制造张锐前去处理(此份不提供客户)油漆未干放行出货 销售部 13 9月17日 BXR ①、铁心侧梁和上梁绝缘不符合图纸要求; ②、铁心压钉螺栓安装孔无法用手拧入螺栓 ③、铁心A相上部分有生锈严重。 ④、夹件表面有凹坑,油污。 ⑤、铁心上鉄轭未涂刷绝缘清漆有锈。 ⑥、低压下夹件侧梁未安装锁片 1、经贵司同意,以后装配将采用2块5mm厚纸板拼接; 2、后续压钉与压钉座配套生产,客户将压钉图纸给我司。防止此类问题发生; 3、项③⑤要求员工增加防锈剂用量并均匀涂刷到位; 4、要求供应商使用表面平整的钢材制作夹件并做好表面清洁;我司在生产过程中也要重点防护。 5、对作业及检验人员培训,使其明确贵司各项要求,建议大型铁心将组装图发给我司,这样避免装配出现错装。 制造部 品管部 供应商 14 9月20日 AEB 要求项11螺杆M12*910/50(4根)实际发货为M12*800/50(4根) 1、紧急措施:将打包在贵司令单号1301433 1000K铁心上的4根910螺杆拆下,重新打包在即将发货的1301653 1100K铁心上,标示明确。 2、培训装配人员打包前对物料规格细心确认,防止配件错打包; 3、教育装配人员发现问题及时上报,使问题得到及时处理,避免带来时间上的影响及损失; 制造部 品管部 XXXX年度工作例会总结与计划报告【质量部】 4、要求检验人员对打包件进行仔细核对,防止漏检,并将此列入绩效考核5、将目前装配检验表单上添加一项:确认配件是否齐全正确,待库存表单使用完后更改 15 9月20日 HIK 铁心上少装了一个钢拉带用的绝缘垫圈 1)紧急措施,将漏装绝缘垫圈快递给客户。 2)教育装配人员工作时认真仔细、注重细节,避免漏装,装配完成发现多余物件,及时反馈与反思,是不是哪里漏装。 3)漏检情况,严格按照检查表单进行检查确认,并将此列入绩效考核。 制造部 品管部 16 9月22日 BXR 铁心倾斜 1)铁心装车过程中进行绑扎时采取两侧四角绑扎,拉力均匀,现场发车前依次检查,对明显拉力不均的情况要求司机重新绑定后方可离开,品管装车后确认并且做好记录。2)对装配员工强调附夹件的重要性,装配时候对称,夹紧。品管对此检查,采用敲打确认是否牢固。 运输部 品管部 17 9月25日 BJR 夹件拉螺杆上的油漆防护不到位 1、教育刷漆工刷漆时用防护膜完全包住螺杆后再刷漆; 2、教育检验人员细心检验,特别要留意底部拉螺杆下侧,杜绝出现遗漏区。 制造部 品管部 18 9月22日 FDS 1、油漆侧面漏刷; 2、拉板位置偏离铁心柱中心,偏离中心7-8mm; 3、撑条绑扎位置请按图纸标示位置绑扎; 4、绑扎带位置偏离。请按图纸要求绑扎 1.对员工进行培训,刷漆一定要均匀,达到要求,检验方式进行统一,都采用手电筒照明。有不良时及时进行返修。 2.摆台时使用双面胶将拉板绝缘固定在拉板上,防止在修铁心时便宜; 3.后续绑扎撑条时,当班技术员在放置撑条处做标记; 4.后续先将打塑钢带位置严格按照图纸划好线,再进行绑扎;绑扎好后再次与图纸尺寸确认。 5、要求检验员严格按照图纸及检验要求细心检验;并列入绩效考核。 制造部 品管部 19 9月28日 HBM 1、加紧螺杆未装绝缘垫圈; 2、高压上夹件加紧螺杆孔径错误;绝缘管安装错误 1、不明之处要及时与客户沟通,避免理解错误。 2、对更改后的图纸及时与客户确认,并且签字后回传 技术部 20 9月30日 FKA 近期回厂的2台铁心(25000&45000),目前拆开制作时发现没有按照我司要求的定位孔叠积,片子均是错乱的, 导致我司需要大量的人力、工时来自己重新处理,针对这两台本身交货时间就晚于我司要求6天,对此我司也没有过多的责怪, 但面对这样的交货质量,真的很担忧以后下给贵司的订单是否还会如此,此案是我司目前重中之重的案子之一,对交期要求十分严苛, 1、 今后技术部下达工艺要求时必须注明详实的打包计划,及时将客户信息传达给员工。每次叠装工艺单品质检查人员确认核实后并签字,员工才执行工艺单。 2、针对给问题对打包人员,品质人员重新培训,考核合格后才能上岗打包。工艺部门出明确规定:规定带定位孔硅钢片一定采用定位孔工艺叠装。 3、以后针对贵司产品,品管部专门制定检验要点与以往所有客诉问题要点,对品质部,产线人员培训,依据要点进行检查核实,杜绝该类品质事故的发生。 工艺 品管 XXXX年度工作例会总结与计划报告【质量部】 现在我们需要额外多出两倍的时间来处理贵司没有达成的异常事件,不知道贵司有何感想?准备如何妥善处理? 没有按照客户要求的定位孔叠积,影响客户直接叠片 在制作过程中发现有一整积每片上都有5个月牙形状的破孔 1)针对该问题立即对该员工进行停线作业,进行教育训练。有问题的料坚决不能使用。不确定是一定上报处理及询问相关品管意见 传统做法,无任何标准,供应商不清晰。 21 9月25日 BDX 铁心低压上夹件拉板定位销焊固在拉板上,造成低压线圈无法套装,铁心的损耗及外观均合格后方能入库 生产车间对作业人员进行了惩处,并教育他们工作中认真仔细、注重细节 制造部 22 9月22日 BHK 进行外观处理 BOM要求下错;以后仔细核对好客户书面要求再进行下单 技术部 23 9月4日 BME 铁心倾斜 铁心上部未刷紧固漆部位被拉倾斜,以后装车时调整两侧受拉力度 运输部 24 9月14日 BME 绝缘太低 客户设计结构就无法达到客户要求数值 客户 ● 总结评估 本月投诉24次,其中15次品管未做到位造成;本月投诉主要不良集中在错装,漏装,油漆刷不位为前3项主要不良。本月主要集中在前3项投诉上: 对策: 1) 加强品人员过程检查,过程监督,尤其是刷油漆过程中。 2) 物料清单与实物核对是否存在漏装,打包错误。 XXXX年度工作例会总结与计划报告【质量部】 1) 各个厂家检验要求文字化,打印塑封,针对不良项目重点核查。 2) 部门内部人员依据标准对检查合格产品互检,相互之间挑问题。 3) 对付夹件松紧力度,包装防护,装车进行检查。 4) 本月起召开质量会议,根据目前不良进行技术工艺指导,培训车间如何尽快减少黄牌。 (2)检测差错控制: ●数据统计 过程目标 月份 项目 ⑴ ⑵ ⑶ ⑷ ⑸ ⑹ ⑺ ⑻ ⑼ ⑽ ⑾ ⑿ 累计频次 供应商检测判定差错≤5次 进料频次 0次 0次 0次 0次 0次 0次 0次 0次 0次 冲剪频次 0次 0次 0次 0次 0次 0次 0次 0次 0次 横剪频次 0次 0次 0次 0次 0次 0次 0次 0次 0次 夹件频次 0次 0次 0次 0次 0次 1次 1次 0次 0次 绝缘频次 0次 0次 0次 0次 0次 0次 0次 0次 0次 叠装频次 0次 0次 0次 0次 0次 0次 0次 0次 0次 累计频次 0次 0次 0次 0次 0次 1次 1次 0次 0次 ●数据分析 本月0次,来料检测差错控制项达标。 达到标准 XXXX年度工作例会总结与计划报告【质量部】 (3)计量器具校验: ●数据统计 过程目标 月份 项目 ⑴ ⑵ ⑶ ⑷ ⑸ ⑹ ⑺ ⑻ ⑼ ⑽ ⑾ ⑿ 累计 计量器具周检计划履行率=100% 需要校验 77件 实际 校验 77件 校验比率 (﹪) 100% 每年进行一次外校。 (4)客户反馈投诉处理及时率 ●数据统计 过程目标 月份 项目 1 2 3 4 5 6 7 8 9 10 11 12 累计平均 及时率 (﹪) 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 达到目标。 三、内部管理工作流程运行报告: 1)本月重点目标是将客诉前3大不良进行降低,对所提出的对策进行严格执行。 XXXX年度工作例会总结与计划报告【质量部】 2)培训部门员工团队的重要性,团队的力量,态度与结果。详细见培训教材。 3)请人事行政部门招聘新人,进行竞争循环。 四、外部支持: 1.制造部: 成品检验:一共检验了1924台,开立黄牌的有123张,共发现153个缺陷点,合格率93.67%;前三大缺陷点分别为:端面平整度、绝缘件和角板安装问题,请制造部员工装配后加强自检,并且在记录表上进行签字,车间工段长请确认一下其品质。 横剪巡检:一共发现55批次的不良,主要因表面撞伤、端面毛刺和孔加工不良; 纵剪巡检:一共发现27批次的不良,主要是端面不良、硬伤和波浪。 对于纵横剪过程中发现毛刺等及时更换磨具,不要继续生产下去让后续进行刮毛刺处理。 请制造部对以上主要问题点深入分析产生原因,采取有效对策加以控制,以缓解后期检验发现的压力,降低客诉的产生。 针对以上该问题,10.8召开品质例会,请技术,制造,工艺参加! 2.生管、工艺: (1)本月夹件共采购350批次,不合格批234批,夹件进料合格率为66.86%。 供应商编码 总批数 合格批数 不达标次数 合格率 1030 5 0 5 0.00% 1023 13 5 8 38.46% 1033 60 30 30 50.00% 1017 41 24 17 58.54% 1041 98 65 33 66.33% 1016 6 4 2 66.67% 1011 84 66 18 78.57% 1044 15 13 2 86.67% 1027 27 26 1 96.30% 1047 1 1 0 100.00% XXXX年度工作例会总结与计划报告【质量部】 针对目前夹件供应商现状,还是无法满足后续需求,请工艺协助供应商尽快的成长。 3.人事行政部门: 尽快给我部门补充新人,进行淘汰,便于后续我部门新厂房人员多技能操作。 六、关键和重点工作计划与安排 序号 事项内容摘要 计划 期限 支持 部门 备注 01 新厂房检验人员安全培训及工作分配 10月 02 质量会议召开,跟进解决方案 10月 03 04 品管部: 附件链接: 01.《-- -- -- --》 02.《-- -- -- --》 XXXX年度工作例会总结与计划报告【质量部】查看更多